|

||||

|

|

Сварочный дамаск Глава 2 Классический булат

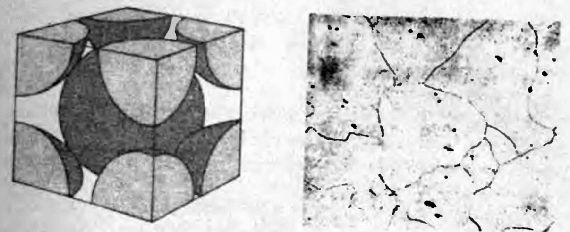

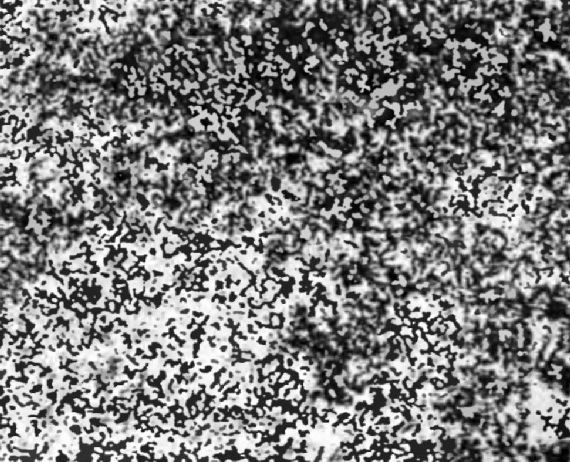

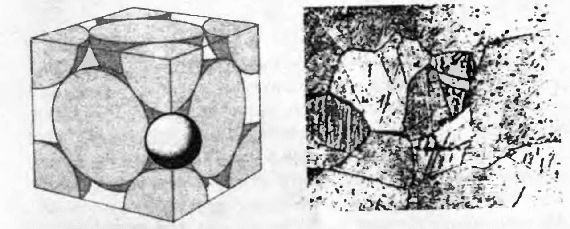

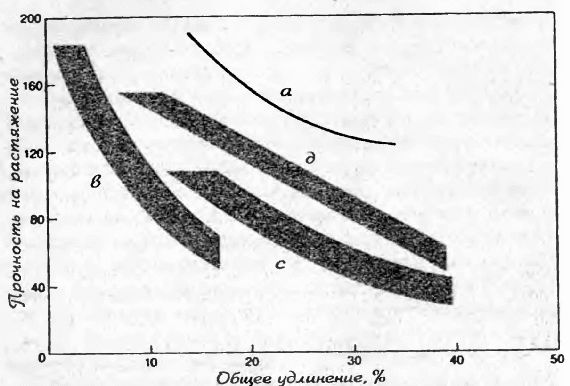

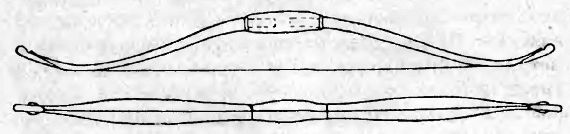

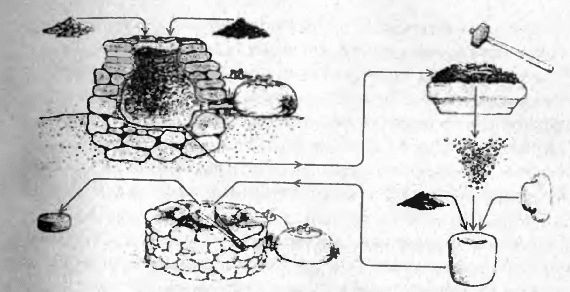

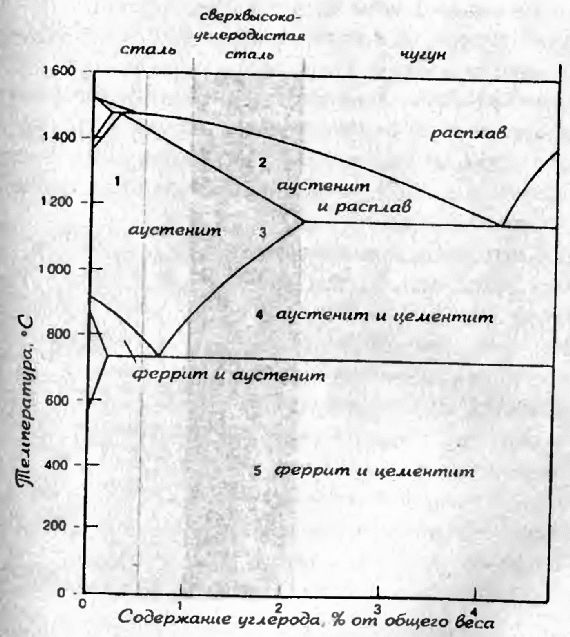

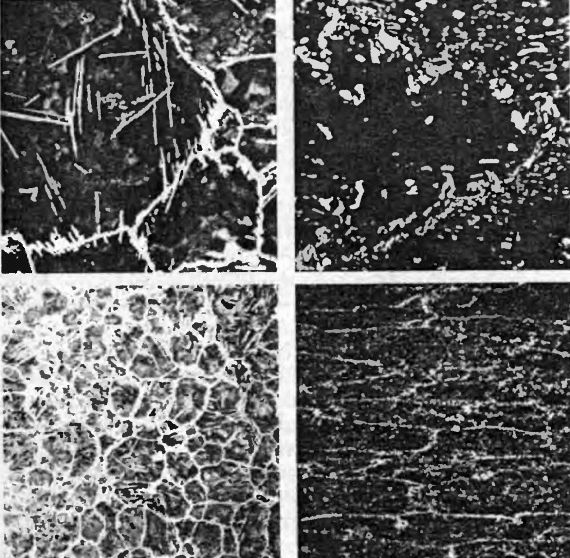

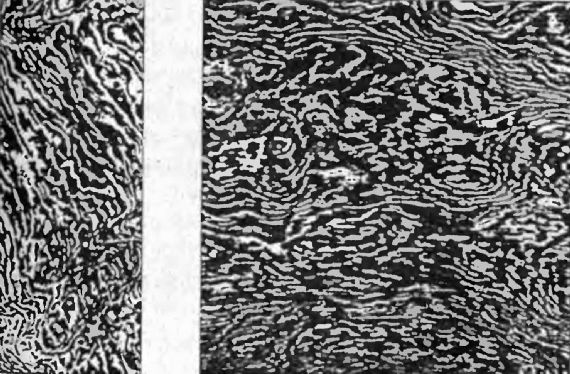

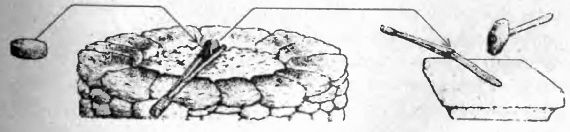

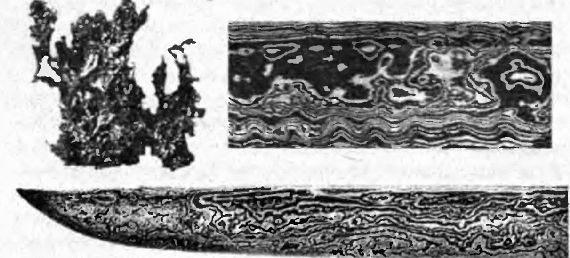

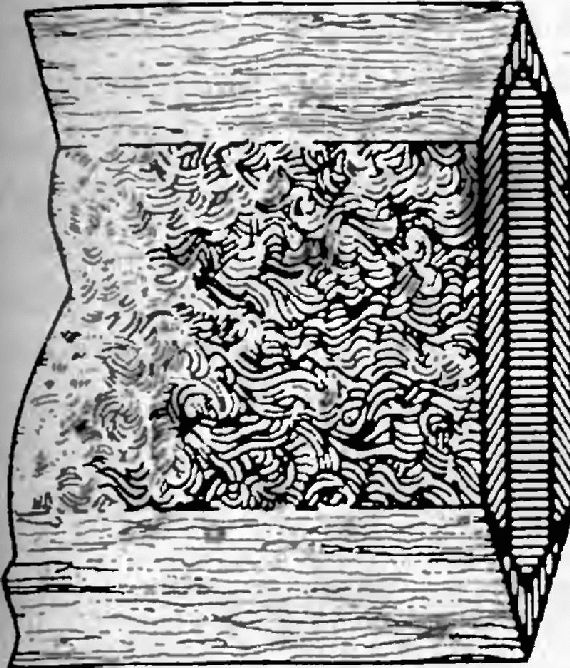

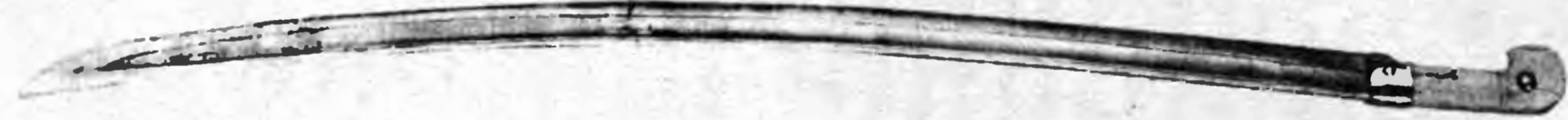

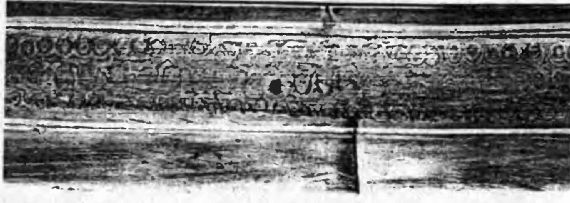

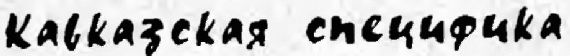

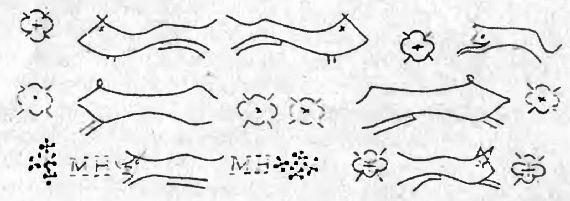

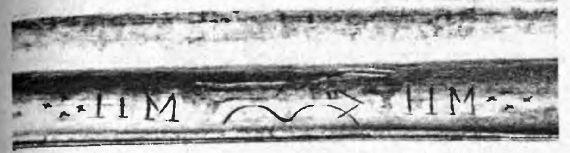

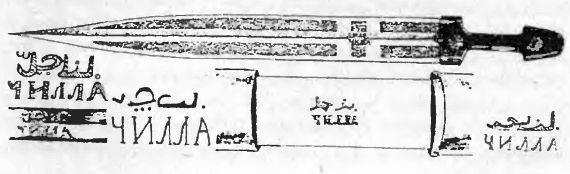

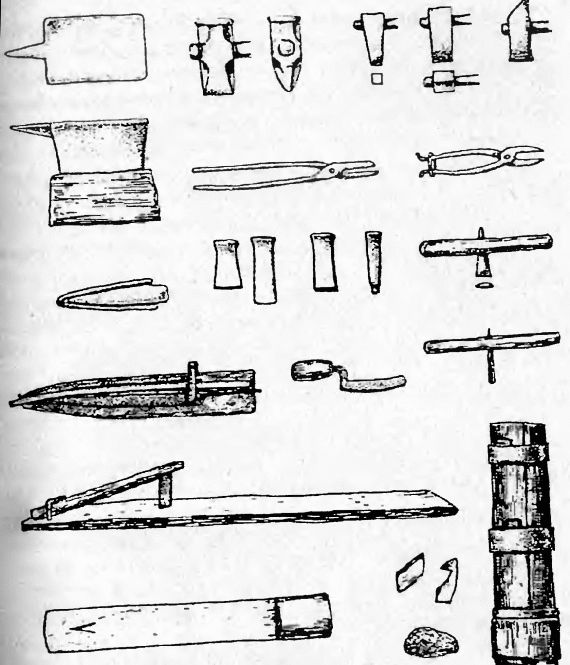

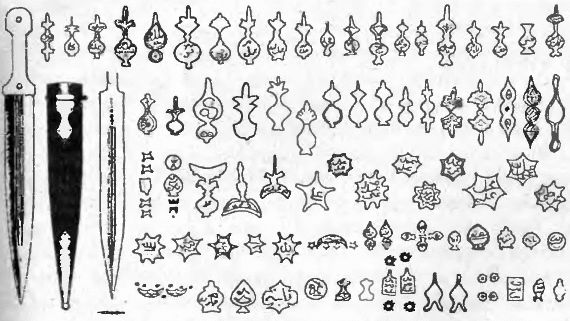

Если принять во внимание эпоху, в которой происходит действие сказки «Руслан и Людмила», то можно определенно утверждать, что доблестный витязь пронзил дерзкий язык не каким-нибудь, а самым настоящим классическим булатом. Однако прежде чем пускаться в объяснения сущности чудесного материала, требуется определиться с пониманием действительно серьезной, вековечной проблемы, во все эпохи маячившей серой тенью за спиной любого оружейника. Это проблема необходимости совмещения в готовом клинке двух взаимоисключающих параметров - твердости и пластичности. Обыкновенная сырая сталь в первозданном виде состоит из атомов железа с той или иной добавкой углерода. Чем больше последнего, тем до более высоких степеней твердости возможно закалить образец. Примечательно, что после указанной процедуры химический состав стали совершенно не изменяется. Тогда возникает резонный вопрос - почему каленый металл становится твердым? Ответ дает уже не химия, а физика: в процессе термической обработки меняется кристаллическая структура стали, в недрах которой атомы железа и углерода перестраиваются иным образом, порождая и новые механические свойства. Атомы чистого железа расположены строго определенным порядком, образуя структуру феррита. Если посмотреть в некий волшебный микроскоп, то мы увидим, что феррит имеет симметричную, объемно-центрированную кубическую решетку, где вовсе нет свободных мест для размещения атомов углерода, а в микроскопе обыкновенном поверхность такого железа выглядит белой пустыней.  Но если сталь является сплавом железа с углеродом, то позвольте спросить - где этот самый углерод находит себе пристанище, коль скоро в кристаллической структуре железа места для него не предусмотрено? Секрет в том, что углерод и не пытается внедряться в плотно сбитые кубы атомов железа, а образует более или менее развитые прослойки, состоящие из карбида железа, именуемого цементитом (Fe3C). В результате мы получаем своеобразную мешанину из феррита и цементита, называемую перлитом. Шлифованный и протравленный срез такого образца имеет красивый перламутровый блеск, отсюда и термин. В сыром, не закаленном виде сталь обладает либо перлитной, либо комбинированной ферритно-перлитной зернистой структурой.  При нагревании происходит перегруппировка атомов, в результате чего при температурах свыше 727 °С наш образец приобретает уже иную кристаллическую структуру, именуемую аустенитом. Она представляет собой кубическую решетку с атомами железа в центре каждой грани, при этом атомы углерода (показан темным) могут свободно внедряться между атомами железа.  Проще сказать, здесь углерод как бы растворяется в железе, но это твердый раствор. Механические свойства аустенита весьма заманчивы - он обладает высокой прочностью в сочетании с пластичностью. Увы - чудесная структура нестабильна, и живет лишь в узком диапазоне высоких температур. Если позволить детали медленно остыть, то аустенит вновь превратится в перлит, что широко используется на практике, когда готовые изделия подвергают процедуре отжига. При этом выравнивается кристаллическая структура и снимается внутреннее напряжение. Однако, обеспечив стремительную потерю тепла порядка 300 °С/сек (например, путем погружения раскаленной детали в какую-нибудь жидкость), мы лишим капризный аустенит возможности обратного перевоплощения, и он от злости закостенеет, сделавшись твердым и хрупким мартенситом. Микрошлиф данной структуры имеет типичное игольчатое строение.  В этом суть закалки - охладить сталь с такой скоростью, чтобы аустенит не вернулся в исходное состояние перлита. Чем ниже скорость охлаждения, тем больший процент аустенита будет потерян. Соотношение «перлит- мартенсит» и определяет конечные механические свойства после термообработки. Если деталь, изготовленную из качественной углеродистой стали (например, У10), разогреть до температуры свыше 800 °С, а затем резко погрузить в холодную воду, то мы получим почти чистую мартенситную структуру. В таких случаях говорят, что сталь закалена «насухо». Так калят напильники, и каждому известна их твердость и хрупкость. Разумеется, обладающий такими качествами клинок будет звонким и крепким, но разлетится от первого же удара или с легким щелчком треснет пополам при малейшем изгибе. Все попытки придать ему хоть сколько-нибудь пластичности будут иметь успех исключительно за счет пропорциональной потери твердости. Добавки некоторых элементов (например, марганца) в совокупности с нагревом до температур выше 1000°С и последующим форсированным охлаждением в ледяной воде позволяют частично стабилизировать структуру аустенита. Такие стали обладают удивительной прочностью, стойкостью к истиранию и ударным нагрузкам. Из них, например, делают элементы гусениц танков. Популярная в среде отечественных оружейников рессорная сталь 65Г как раз является марганцевой, однако ее закалочная твердость не превышает значения 50-55 HRC (если не поступаться вязкостью). Таким образом, поколение за поколением оружейники играли и играют на тонкой грани компромисса между одной и другой крайностями. Конечно, есть целые этнические группы (народности севера, африканские масаи), традиционно и с успехом пользующиеся практически сырым железом, которое не ломается, легко выправляется буквально на колене и затачивается о любой встречный камень. Но абсолютное большинство мастеров пускались на самые изощренные хитрости в стремлении обеспечить своему детищу твердость и вязкость одновременно. Теперь эта каверзная задача довольно успешно решается во множестве марок легированных сталей. Для тех, кому иностранное слово показалось ругательством, поясню - ряд химических элементов (никель, вольфрам, молибден, марганец, медь, титан и др.) обладают способностью резко и целенаправленно менять свойства стали, улучшая ее характеристики. При этом в количественном отношении такие присадки, именуемые легирующими, выражаются порой сотыми долями процента, и их вовсе не следует забрасывать в плавильную печь кубометрами. Но благодаря им все мы сегодня знакомы с нержавеющими, жаропрочными, жаростойкими, химически пассивными и другими удивительными марками стали. Применительно к холодному оружию представляет интерес то, что легирующие добавки измельчают и уплотняют структуру металла, обеспечивая стойкость к ударам и общую вязкость без заметных потерь твердости. Именно незримому содержанию в местных рудах едва ощутимых количеств молибдена, хрома и вольфрама обязаны своими легендарными качествами пресловутые японские мечи, а также сабли и шашки, которые делались в некоторых районах Северного Кавказа. Тем удивительнее феномен классического булата, в котором кажущаяся не разрешимой задача не только решена в незапамятные времена, но закрыта целиком и полностью, окончательно, потому что лучшие сорта булата давали максимально возможную для стали твердость при сохранении столь же максимальной пластичности. Илимов, проводивший доскональное исследование этого вопроса по поручению академика Гесса в сороковые года XIX века, писал следующее: «Отполированный и закаленный конец полоски крошил лучшие английские зубила, тогда как отпущенный легко принимал впечатления (то есть оттиски. Прим. автора) и отсекался чисто и ровно. Полоска была с одного конца закалена, а с другого отпущена; она сгибалась без малейшего повреждения, издавала чистый и высокий звон». (Илимов, 1841 г). В 1868 году один из столпов отечественной металлургии, профессор Д. К. Чернов, заявил, что «лучшей сталью, которая когда-либо изготавливалась в любой из стран, неоспоримо, был булат». Данные, полученные современными американскими учеными, однозначно подтвердили, что по сочетанию вязкости и прочности рядом с булатом не может быть поставлена почти ни одна из нынешних сталей, включая высоколегированные. Ниже представлена диаграмма, построенная на основании этих исследований, где в качестве образца использовалась сверхвысокоуглеродистая сталь, сваренная и обработанная традиционным методом, за исключением того, что ее не ковали молотом, а вальцевали с многократным обжатием по толщине, превратив в итоге в самый настоящий булат. Прочность на растяжение определяется как максимальное растягивающее усилие, которое образец способен выдержать до момента своего разрыва. При этом степень удлинения образца служит мерой пластичности. Мы видим, что булатная сталь (а) оказалась, при той же пластичности, намного прочнее, чем обыкновенная углеродистая (в), легированная (с) и даже некоторые сорта специальных (d) сталей.  Здесь вполне уместно еще раз повторить данную в предисловии формулировку, гласящую, что: Булат - это полученная особым способом сверх высокоуглеродистая (до 2% и выше) сталь, приобретающая после специальной механической и термической об работки комплекс свойств, сочетающих высочайшую твердость, прочность и упругость со столь же высочайшей пластичностью. Павел Петрович Аносов (1797-1851) сумел в начале XIX века воссоздать технологию литого булата по традиционным рецептам, опытным путем решив вопрос получения различных его сортов и рисунка, ничем не уступавших индийским. Говоря о качестве изделий, Аносов писал: «Клинок не может быть при изгибе ни сломан, ни согнут до такой степени, чтобы потерять упругость. При обыкновенном изгибании он выпрямляется и сохраняет прежний вид; при усиленном сгибании, например, под прямым углом - не ломается и, будучи выпрямлен, не теряет прежней упругости. При этом… булатный клинок тверже всякого другого, приготовленного из стали». Кстати, именно благодаря несравненной упругости булатных полос из них изготавливали самые мощные и дальнобойные луки, а также дуги для арбалетов. Более всего преуспели в этом турки и персы, и их булатные луки можно с полным основанием считать совершеннейшими в мире. Достаточно сказать, что подобный агрегат пускал стрелы на расстояние до километра, а на 300 шагах стрела пробивала насквозь дубовую доску толщиной 5 см. Если уважаемый читатель раскрыл рот от удивления, это вполне простительно, потому что в такое трудно поверить. Но факт остается фактом, зафиксированным в соответствующих документах прошлого. Вообще, с высоты теперешних успехов на ниве огнестрельного оружия мы как-то незаметно привыкли снисходительно относиться к доброму старому луку, считая его игрушкой древних. Тем любопытнее кажутся страшноватые данные, встречаемые нами на пожелтевших страницах истории: * древнегреческая стрельба из луков производилась на дистанциях 500-520 м. * английский король Генрих VIII попадал в яблоко мишени на 312 шагах, а самая дальняя стрельба у англичан велась на дистанцию до 600 ярдов (785 шагов). * турецкий султан Махмуд-Хан в 1828 г. стрелял на 1215 шагов (870 м.), а султан Мурат-Гази IV - на 878,5 м. В память подобной дальней стрельбы близ Стамбула установлена колонна Ахмедана. Аналогичных увлекательных эпизодов можно было бы привести еще великое множество, но суть и так понятна - по многим показателям, исключая скорострельность, многозарядность и простоту обращения, лук превосходит большинство образцов современного легкого стрелкового вооружения, а уж для всевозможных тайных и тихих операций лучшего не пожелаешь. Недаром разнообразные «отряды дельта» так возлюбили забытые арбалеты. Излишне уточнять, что в наши дни их дуги не делают из рога и тиса, а применяют наилучшие рессорные стали и пластик. Кроме того, все подобные устройства исполняются разборными и компактными, хотя идея не нова - в прежние времена булатные луки делались разборными, когда рога вставлялись или ввинчивались в рукоятку. Классический деревянный или комбинированный лук не мог иметь такое строение, поскольку вместе с цельностью конструкции потерялась бы мощь. Вот эскиз персидского булатного разборного лука, состоящего из трех частей:  Помимо чисто силовых кондиций, булатные луки обладают весьма ценным качеством - они не нуждаются в сбрасывании тетивы сразу же после стрельб, потому что упругий металл практически не теряет потенциала, пребывая в напряженном состоянии, и не ослабевает с течением времени, что неизбежно происходит с традиционными дугами из дерева и кости. Также он не боится сырости, жара близкого огня, удара клинком противника и так далее. Разумеется, не следует неделями и месяцами держать стальную пружину согнутой, поскольку всякий металл неизбежно «устает*, да и тетива, будь она хоть из стального же троса, имеет конечный предел жизни. Но, по крайней мере, все эти нормативы намного перекрывают соответствующие показатели классического лука. Только одно-единственное преимущество последнего остается недосягаемым - его легкость. Железка есть железка, и коль скоро вы хотите пускать каленые стрелы за горизонт, смиритесь с необходимостью таскать на себе несколько килограммов тяжкой стали. Но давайте, наконец, заглянем в нутро нашему герою, и разберемся в тех физических и прочих процессах, которые творят из простого железа и горсти древесного угля маленькое чудо, именуемое булатом. Технология литого булата  Как уже отмечалось, булатная сталь характеризуется чрезмерно высоким содержанием углерода. Обыкновенные оружейные, инструментальные и иные стали имеют этот важнейший показатель на уровне 0,3-1,5%. За нижним пределом располагаются марки, необоснованно называемые в повседневном быту простым железом. Закалить их невозможно. Верхний предел ограничен диаметрально противоположным качеством - излишней хрупкостью. Введение легирующих добавок в значительной мере снимает эту проблему, и как раз поэтому лучшие марки хромистых, молибденовых и тому подобных сталей вплотную приближаются к булатам. Анализ показал, что индийский булат содержит до 2,1% углерода, оставаясь притом отменно вязким, что вступает в противоречие с обычной закономерностью. Разгадать секрет пытались многие видные ученые, в том числе Майкл Фарадей, сам сын кузнеца. В 1819 году, еще до изобретения им электродвигателя и генератора, он изучал образцы булатной стали и пришел к выводу, что ее свойства обусловлены наличием небольшого количества кремния и алюминия. Несмотря на то, что вывод был ошибочным, статья Фарадея вдохновила Ж. Р. Бреана, пробирного инспектора Парижского монетного двора, провести цикл экспериментов, в ходе которых он вводил в сталь малые дозы различных элементов. Как мы видим, все усилия прилагались в русле, так сказать, рецептурном, что являлось заблуждением, поскольку (теперь это известно точно) булат есть чистый сплав железа с углеродом и ничем более. Но именно Бреан в 1821 году первым высказал догадку, что необычными свойствами булат обязан высочайшему содержанию углерода. Он установил, что структура булата имеет светлые участки «науглероженной стали» на темном фоне, который он назвал просто «сталью». Удивительно, но Бреану удалось изготовить клинки с узором как у дамасской стали, однако до конца дней он так и не дал объяснения своему способу. Более того - он не смог понять важности последовательных операций в используемом им процессе. Только на исходе XIX века, когда были изучены фазовые превращения, происходящие в стали, и установлена их зависимость от температуры и содержания углерода, были заложены предпосылки для полного научного объяснения структуры булата. Но и теперь, когда фазовая диаграмма железо/углерод прекрасно отработана, процесс изготовления дамасской стали считается открытием, и может быть запатентован. Если прежние энтузиасты этого феномена действовали вслепую, пытаясь интуитивным путем воссоздать капризную технологию, то современные американские исследователи подошли к вопросу основательно, во всеоружии научной аппаратуры и специальных знаний. Д. Уодсворт и О. Шерби (на деле являющийся нашим соотечественником по фамилии Щербина) заинтересовались получением классического булата, изучая новейшие сверхвысокоуглеродистые стали. Такие марки редко находят применение, так как считаются излишне хрупкими. Однако высокая вязкость дамасской стали является неоспоримым фактом. Предположив, что изначальную хрупкость можно убрать соответствующей механической обработкой, хитрые американцы в лаборатории Стэнфордского университета смогли получить образцы, совместившие твердость с вязкостью при комнатной температуре. Удалось также воспроизвести узор Дамаска. Что касается самих операций, то они совершенно аналогичны тем, что применялись в кузницах Востока. Хотя самое раннее описание булатных клинков относится к 540 году, использовались они гораздо раньше, еще во времена Александра Македонского. Индия активно торговала дорогим сырьем, поставляя мастерам маленькие, размером с хоккейную шайбу, слитки («хлебцы») - так называемый «вуц». Географическое распространение булата в основном совпадает с путями распространения мусульманской религии. В древней Руси булат именовали словом «хоролуг»или «харалуг» (см. далее). С конца XV века в обиход вошло слово «булат» (персидское «пулад»). Например, такое наименование мы находим в грамоте князей Ивана Борисовича и Федора Борисовича Высоцких за 1504 год, где упоминается «сабля булатная гирейская».  Приготовлялся булат из двух компонентов - сырого железа и древесного угля в качестве поставщика углерода (гораздо лучше для этого подходит чистый графит, каковым пользовался в своих опытах П. П. Аносов). Однако сначала нужно было иметь это самое железо. Его получали обычным способом восстановления из железной руды посредством удаления кислорода в результате реакции все с тем же древесным углем. Руда и уголь перемешивались, и в толще этого слоя происходило горение. Дутье обеспечивалось с помощью кузнечных мехов, что поднимало температуру выше 1200 °С. В зависимости от количества угля конечным продуктом становилось либо губчатое железо, либо чугун с содержанием углерода свыше 4%. Соответственно, индусы получали вуц, или добавляя углерод к железу, или отнимая его излишек у чугуна. Второй способ невразумителен, тогда как первый вполне поддается научному обоснованию. До того как загружать компоненты в тигель, губчатое железо проковывалось молотом. Этим добивались уплотнения металла и некоторой его очистки, так как удары молота «выколачивают» примеси, оставляя вполне добротный Fe. Именно поэтому данный ингредиент называют также «сварочным железом». Маленький (диаметром 8 и высотою 15 см) тигель из огнеупорного материала должен был обеспечить полную изоляцию содержимого от внешнего атмосферного воздуха, несущего гибельный кислород. Герметизация достигалась путем плотной посадки крышки и последующей обмазки глиной. При температуре 1200 °С железо еще остается в твердом состоянии, но его кристаллы уже приобретают гранецентрированную кубическую форму. Атомы углерода свободно диффундируют в железо, образуя аустенит. Добавка углерода снижает температуру плавления. Поэтому, как только его концентрация в поверхностном слое кусков железа достигает 2%, они покрываются тонкой пленкой жидкого белого чугуна. Появление расплава определялось по характерному хлюпающему звуку при встряхивании тигля. Это говорило о том, что значительное количество углерода уже успело раствориться. После этого тигель очень медленно охлаждали. Слово «очень» не вполне точно передает черепаший темп данного процесса, так как охлаждение длилось несколько дней. Такие скорости обеспечивали равномерность распределения углерода в стали, с концентрацией порядка 1,5-2%. Когда температура опускалась ниже 1000 °С, часть углерода выпадала из расплава, образуя сетку цементита Fe3C вокруг зерен аустенита. Поскольку при медленном охлаждении аустенитные зерна вырастают до изрядных размеров, сетка получается довольно, крупноячеистой. Именно она создает пресловутый узор на поверхности клинков (здесь кроется парадокс: современные теория и практика свидетельствуют, что рост кристаллов приводит к резкому снижению механических характеристик, поэтому одной из приоритетных задач термообработки является измельчение структуры). Вот схематичное изображение процесса, результатом которого становился небольшой слиток истинного булата:  Основой для понимания происходящего служит стандартная фазовая диаграмма состояний сплава «железо/ углерод» в зависимости от температуры и количественного соотношения компонентов:  * при нагреве в тигле сварочное железо переходит в гранецентрированный аустенит (1); * углерод начинает растворяться в поверхностных слоях железа, и, как только его содержание достигнет 2%, на поверхности зерен появляется пленка жидкого белого чугуна (2); * в процессе медленного охлаждения углерод диффундирует в толщу железа, образуя сталь с содержанием 1,5-2 % (3); * по мере падения температуры углерод высаживается по границам зерен аустенита в виде цементитной сетки (4). Белые линии дамасского узора являются следами этой сетки; * при температуре ниже 727°С происходит превращение аустенита в феррит с образованием чередующихся слоев цементита и феррита (5). Клинок закаливали путем нагрева несколько выше этой температуры и быстрого охлаждения, при котором аустенит превращается в твердый мартенсит. Таким образом, закаленный булат представляет собой композицию из чрезвычайно прочного мартенсита и предельно твердого и хрупкого цементита. Но - непрерывность цементитной сетки создает благоприятные маршруты для разбегания трещин, порождая в итоге зловредную хрупкость. Если же ковкой или вальцовкой разбить сетку на отдельные фрагменты, мы получим прекрасный материал, армированный включениями сверхтвердого цементита. Анализ сохранившихся дамасских клинков показывает, что они подвергались интенсивной ковке, при которой исходная толщина уменьшалась в 3-8 раз.  Проблема в том, что булатную заготовку нельзя нагревать свыше 850 °С, так как при этом начинается вторичное растворение цементита в аустените, а сам металл становится, как ни странно, хрупким, пребывая в раскаленном состоянии. В этом причина фатальных неудач европейских мастеров, пытавшихся работать с булатом - они по привычке нагревали бесценный слиток добела, и происходило то, о чем писал Бреан: «При белом калении дамасская сталь крошится, как стекло». На самом же деле, максимум пластичности булата приходится на диапазон температур 650-850 °С. Так выглядит лишь один из хитроумных секретов, присущих технологии булата, причем далеко не самый таинственный. Реально существует множество подобных «заморочек», которые нужно просто знать, и которые почти не поддаются интуитивному постижению, иначе дамасскую сталь давным-давно получали бы во всем мире тоннами. Пускай древняя плавильня и кузница выглядели убого, а инструменты были самыми примитивными - этого хватало, поскольку главным оставался багаж бесценной информации, передаваемой из рук в руки. Тем не менее, американским ученым удалось воссоздать технологическую цепочку, используя в качестве опытного образца современные марки сверхвысокоуглеродистой стали. Эксперименты показали, что при температуре 850 °С слитки с содержанием углерода до 1,9% проявляют чрезвычайную пластичность, легко выдерживая деформации обжатия в вальцах. Ниже - микрофотография структуры металла до (слева) и после (справа) прокатки. Структура показана с увеличением в 130 раз (вверху) и в 6 раз (внизу). До прокатки сетка цементита была непрерывной, с одинаковыми размерами ячеек. После обработки сетка разрушилась на отдельные фрагменты и заметно вытянулась в направлении вальцовки. Результат - металл, как и следовало ожидать, приобрел замечательную пластичность.  Здесь необходимо оговориться и подчеркнуть принципиальный момент - литой булат априори обладает внутренним строением, дающим впоследствии пресловутый поверхностный узор, тогда как искусственный сварочный Дамаск обретает узор за счет наслоений. Издревле знатоки и ценители определяли качество булатных клинков по величине, форме и цвету рисунка. Размер его может быть крупным (достигающим толщины нотных значков), средним (не толще обыкновенного письменного почерка) или едва заметным. По цвету грунта различали три сорта булата - серый, бурый и черный. Чем грунт темнее, а узор контрастнее, тем выше ценился булат. Черный грунт бывает в твердых булатах с особо высоким содержанием углерода. Кроме того, различали еще отливы, красные и золотистые, которые клинок давал (или не давал) в косых лучах света. Более всего ценился крупный, золотистый узор по черному или красноватому фону. Впрочем, цветовая гамма в значительной мере обусловливалась способом вытравки и рецептурой растворов, о чем речь пойдет ниже. Согласно классификации П. П. Аносова, главнейшие сорта булата таковы: Полосатый…Шам и Эски-Шам; Струистый…Шам; Волнистый…Куш-Гынды, Кирк-Нардубан, Сари-Гынды, Кара-Табан; Сетчатый…Табан, Хороссан, Кара-Хороссан, Нердебан, Кермани, Деши; Коленчатый…Эркек-Табан, Лагори-Хороссан, Баяц-Хороссан, Лагори-Нейрис; Хороссан» - название персидской провинции, «Табан» означает сетчатый булат, «Шам» - турецкое название Сирии, «Куш-Гынды» - «индийская волна», и так далее. Вот два примера поверхности истинного булата:  Полосатый рисунок состоит из прямых линий, почти параллельных между собой. Это низший сорт. Струйчатый рисунок имеет криволинейные включения между параллельными линиями. Это средний сорт. Если кривых линий больше, чем прямых, говорят о волнистом булате. Если кривые линии простираются по всем направлениям, а прямолинейные участки совсем коротки - это сетчатый рисунок. И, наконец, рисунок, проходящий по всей ширине клинка и повторяющийся по его длине, именуется коленчатым. Сетчатый и коленчатый - наилучшие сорта. Ритмичный повтор узора образует пресловутую «лестницу Магомета», своеобразный «знак качества» изделия. Эта устоявшаяся система оценки булатных полос просуществовала века, загадав нам еще одну загадку из множества других, присущих таинственному материалу. Дело в том, что, согласно современным теоретическим представлениям в металловедении, наиболее прочными и вязкими сталями являются те, что имеют меньшие размеры зерна. Отсюда следует парадоксальный вывод - наилучшими булатными клинками должны быть те, которые вовсе не дают «дамасского» рисунка, хотя традиционно такой узор как раз и служил мерилом качества, косвенным признаком высокого содержания углерода и умелой ковки. А хорошая ковка, как мы теперь знаем, является залогом хорошей вязкости. Однако заметный глазу узор получается только в том случае, если частицы цементита достаточно велики и распределены неравномерно в толще металла, тогда как именно от клинков с микроструктурой, не дающей видимого узора, и следовало бы ждать неких выдающихся кондиций. Для проверки своих идей американцы пытались воспроизвести дамаск в лабораторных условиях. Небольшую стальную отливку с содержанием углерода 1,7% нагревали до светло-желтого свечения (1150 °С) и выдерживали при такой температуре 15 часов. За это время избыточный углерод растворялся в железе, образуя крупноячеистую структуру аустенита. Затем слиток охлаждался со скоростью примерно 10°С в час. При таком постепенном охлаждении образовывалась непрерывная грубая сетка цементита по границам аустенитных зерен. Слиток вторично нагревали до 800°С и раскатывали с восьмикратным обжатием по толщине. В результате этой операции, имитирующей ковку молотом, зерна вытягивались в направлении прокатки, и карбидная сетка разрушалась. Травление поверхности кислотой, разъедающей только железную основу и не действующей на карбиды, выявляло дамасский узор, видимый невооруженным глазом.  Легко заметить идентичность картинок, говорящую о сходстве процессов обработки. Цементитная сетка сжата примерно одинаково, расстояние между слоями составляет около 100 мкм, но прокатанная сталь имеет не такой сложный узор, как кованная:  Предположение, что мелкокристаллические, не дающие рисунка булаты могут иметь более высокие механические характеристики, также полностью оправдалось. Описанный выше способ получения настоящей булатной стали, вероятно, является лишь одним из многих, которыми могли пользоваться древние мастера. Скорее всего, существовало несколько конкретных вариаций общего принципа, дающих схожие результаты. Можно даже полагать, что на Среднем Востоке умели получать и сверхвысокоуглеродистую сталь, не имевшую дамасского узора. Ученые добились этого путем прокатки стального слитка, нагретого до 1100°С. Во время прокатки слиток постепенно охлаждался с переходом через фазу «аустенит/цементит». Давление вальцов вызывало измельчение аустенитных зерен и выделение цементита в виде мелких, равномерно распределенных частиц, а не грубой сетки. Обработанный металл не имел поверхностного узора. Полученные таким образом сверхвысокоуглеродистые стали без рисунка имеют при комнатной температуре более высокие показатели прочности и вязкости, чем большинство из применяемых в машиностроении. При температурах же порядка 600-800°С они сверхпластичны, то есть ведут себя подобно аморфным материалам, например, расплавленному стеклу. Это позволяет формовать из них детали сложных очертаний, такие, как шестерни, при минимальных затратах на обработку и используя методы массового производства, что открывает самые широкие возможности для промышленного применения булатных сталей. Может быть, именно эти светлые перспективы вдохновили Павла Аносова заняться в свое время исследованием дамасских сталей? Так или иначе, но в 1841 году он опубликовал в «Горном журнале» статью «О булатах», в которой подвел, краткий итог многотрудной работы. По его мнению, условия для получения качественного булата таковы: * лучший уголь, дающий наименее шлака (например, сосновый) * плавильная печь из огнеупорного кирпича * огнеупорные тигли, не дающие трещин * лучшее железо, обладающее высшей ковкостью и тягучестью * чистый самородный графит * пожженные кварц и доломит * сильнейший жар во время плавки * наибольшее время плавки * медленное охлаждение тигля * наименьший нагрев при ковке Шихта Аносова включала в себя 12 фунтов тагильского железа, 1 фунт графита и 1/3 фунта доломита. Нагрев при ковке - не более «мясокрасного». Как видим, аносовский процесс почти полностью совпадает с описанным выше, на практике же он давал отменные результаты. Полученные таким способом клинки не только не уступали индийским, но во многих случаях превосходили их. До сих пор в музее города Златоуста хранятся подлинные изделия, вышедшие из рук самого Павла Петровича, и они действительно наделены всеми легендарными свойствами, что так любят живописать литераторы и кинематографисты. Эти клинки с легкостью выполняют ставшие хрестоматийными действия, посредством которых веками проверялось качество булата. Сам Аносов перерезал в воздухе газовый платок, чего нельзя было проделать самым острым английским клинком. И точно так же хлесткий удар сабли рассекал надвое стальной пруток диаметром до 12 мм, уложенный на чурбак. В те времена булатный клинок стоил примерно 200 рублей, что являлось огромной суммой, а некоторые выдающиеся изделия оценивались вовсе баснословно. Хорошим булатом одним ударом отсекали голову быку - при этом кровь должна была оставлять ярко-красный след, но не черные пятна. При всем при том, если верить дошедшим до нас сведениям, даже Аносову, несмотря на отлаженный, казалось бы, технологический процесс, удача улыбалась отнюдь не всякий раз. При совершенно одинаковой загрузке тиглей, температурных режимах и прочих тонкостях, в силу неведомых причин, ничегошеньки не получалось, тогда как и до, и после злосчастного дня проблем не возникало. Вероятно, существует целый ряд совсем уже специфических нюансов вполне мистического порядка, несоблюдение которых ведет к провалу. В конце концов, у здравствующих ныне знаменитейших японских мастеров, официально объявленных «Живым национальным сокровищем», наблюдается та же картина. При всем их безграничном опыте и тренированной интуиции, примерно половина вновь откованных и закаленных клинков уходит в брак, притом именно на стадии закалки. Подняться выше фатального предела не удалось еще никому. Возможно, отбракованные изделия могли бы украсить собой чью-то коллекцию, поскольку это не полный хлам в нашем понимании, но для мастера экстра класса все, что не идеально, не имеет права не существование. Вполне вероятно, что и наш соотечественник Аносов руководствовался когда-то аналогичными критериями. Отличить булатный клинок от обыкновенного стального несложно - в то время как последний непременно сияет холодным селедочным блеском, гладким и скользким, как слюда, настоящий булат темен и невзрачен. Это вблизи можно бесконечно долго любоваться кружевом дамасского узора, но на расстоянии его поверхность лишь тускло отсвечивает серым, красноватым или синим оттенком. Вероятно, именно поэтому возникла столь популярная сказка о волшебных клинках небесно-голубого цвета, прекрасных, точно молния. Судите сами - рисунок проявляется исключительно за счет травления металла кислотой или железным купоросом. Едкий раствор не затрагивает цементит, но вступает в реакцию с железом основы. Разумеется, при этом мы получаем некую фактуру, то есть ландшафт, состоящий из низин и «горных цепей». Соответственно, ни о какой зеркальной полировке не может быть речи, иначе не видать и узора. Поэтому большинство булатных клинков кажутся серыми с легким матовым отливом. По характеру рисунка также не составляет труда отличить настоящий булат от сварочного, но об этом, как и о тонкостях термической обработки, мы расскажем в другой главе. Прежде чем поставить точку, хотелось бы предостеречь от вполне оправданной иллюзии, будто тайна дамасской стали перестала быть тайной, а сундуки с древними знаниями и секретами стоят, зияя распахнутыми крышками. Увы, увы… Да, пытливым американцам удалось восстановить одну из возможных технологических цепочек, добившись притом интересных результатов. Но, будучи людьми трезвыми, они сами же написали в отчете, что до сих пор метод получения классического индийского булата считается открытием и может быть запатентован. Тем самым они не признали за собой права назвать цикл удачных экспериментов громким словом «открытие». Очень может быть, что подобной чести удостоился бы Павел Аносов, поскольку, поняв секрет получения булата, он опередил в этой области всех ученых Европы, дотоле безуспешно работавших в данном направлении - это французы Клуэ и Дегран-Гюржей, итальянский профессор из Милана Кривелли, англичане В. Дюпейн, Стюарт и Фарадей, и многие другие. (Н. Т. Беляев. «Булаты»). Но триумф угас практически сразу по его смерти в 1851 году. Теперь сложно судить о причинах столь стремительного забвения. Скорее всего, как оно и бывает в жизни, роль незаурядной личности оказалась решающей, и попросту не нашлось последователя с таким же потенциалом энтузиазма и пробивной силы. Кто знает? В конце концов, печальная чаша не миновала и самый оплот булата - Индию. Тогда же, окрыленный успехами, Аносов писал:

Его предсказания не сбылись. И в наши дни огромные возможности сверхвысокоуглеродистых сталей остаются невостребованными. Хотелось бы думать, что рано или поздно положение изменится к лучшему, и технология получения булатной стали будет достоянием промышленности, подтверждая тем самым древнюю истину, гласящую, что «Все новое - это хорошо забытое старое». А пока нам остается созерцать дожившие до XXI столетия образцы гения прошедших времен, благо в музейных экспозициях по всему миру их сохранилось достаточное количество. Это бесценный фонд, являющийся достоянием всего грешного человечества, столь падкого до смертоносных вооружений. Но, право - эти зловещие орудия войны настолько прекрасны в гармонии изящества и выверенной целесообразности, что не способны вызывать иных чувств, кроме восторга перед тайнами отточенного (в прямом смысле слова) мастерства. Не все так просто  Конечно, в целом технология литого булата осмыслена, проанализирована и успешно применяется на практике, однако тонкостей и загадок хватит еще не на одно поколение мастеров. Например, из уже раскрытого: готовый слиток чрезвычайно порист и самая первая ковка является лишь уплотняющей и притом невероятно ответственной. Так, российский мастер Сергей Лунёв, по-своему решивший проблему получения и обработки булатов, сообщает, что металл уже с первых минут ведет себя абсолютно непривычно, словно бы «впитывая» удары молота без видимых изменений, и только спустя какое-то время начинается скольжение вдоль дендритных (см. ниже) осей, о чем извещает иной характер звона (представляете, какой требуется опыт, чтобы по звону выверять свои действия). Вдобавок теплоемкость болванки столь велика, что повергает в изумление даже бывалых специалистов. Термическая обработка также исполнена всевозможных тонкостей, граничащих с колдовством, хотя с виду кажется самой обыкновенной. Теперь о «дендритных осях». Выше более или менее подробно описан один из двух возможных процессов получения литого булата, в ходе которого происходит высадка легкоплавкого цементита на поверхности чуть более тугоплавких фрагментов со значительным содержанием железа. Последующая ковка разрушает непрерывную цементитную сетку, препятствуя разбеганию трещин. Сложность метода в том, что требуется какое-то время поддерживать температуру на тонкой грани, не допуская обращения содержимого тигля в сплошную жидкость. Второй способ, досконально изученный Д. К. Черновым, состоит именно в полном расплавлении шихты и медленном ее охлаждении, при котором из жидкости выкристаллизовываются так называемые «дендритные» (т. е. древовидные) структуры, создающие характерный булатный узор. Задача ковки тут иная - сформировать заготовку, не порушив дендриты, оси которых состоят из почти чистого, пластичного железа, а от центра к периферии содержание углерода возрастает, достигая максимума на стыках кристаллов. Сплошная сетка цементита при этом не образуется. Вот как описывает происходящее сам Чернов: «…Налицо, таким образом, резко выраженный процесс так называемой дендритной ликвации (неоднородности) металла. Более мягкие оси кристаллов булата содержат больше феррита, а межденритная твердая составляющая - больше перлита. Последующая длительная ковка с переменными и разнообразными, в зависимости от искусства мастера, ударными усилиями, не разрушает древовидной структуры стали; она только сминается из прямолинейной превращается в криволинейную, со сложным сплетением изогнутых дендритных осей. При закалке более твердое вещество сильно закаливается, а другое вещество остается слабо закаленным, но т. к. оба вещества в тонких слоях и фибрах тесно перевились одно с другим, то получается материал, обладающий одновременно и большой твердостью, и большой вязкостью». Вероятно, разновидностью булатной стали, получение которой также основано на принципе образования в расплаве дендритных структур, следует считать так называемый «хоролуг», технология которого воссоздана авторским коллективом (И. Таганов, профессор, доктор физико-математических наук РАН; В. Иванов, шеф-кузнец студии «Хоролугъ СПб» и др.) после долгих лет экспериментов. Первые образцы, обладающие действительно феноменальными свойствами, были еще получены в 1998 г. Здесь требуется пояснение относительно терминов: тогда как традиционно принято говорить о «харалуге» в форме производного от тюркского «каралыг» («черный цветок»), питерцы считают правильным именно «хоролуг» - от «хоролудь» («хоро» - круг, «лудь» - сияние, ослепительный блеск, белизна), то есть «сияющая сталь» или еще поэтичнее - «сталь Бога Солнца Хорса». Суть хитроумного процесса состоит в получении объемного поликристалла хоролуга, отдаленно напоминающего кусок мочала. Толчком к реанимации утерянных знаний стала находка хорошо сохранившейся новгородской кузни XI века, в которой использовалась не совсем обычная технология, а именно: прямое восстановление в тигле железа из смеси озерной руды и древесного угля при достаточно низкой температуре (ниже точки плавления шлаков). Кроме этого, в тигель добавлялись измельченные обломки метеоритов, содержащие, как теперь выяснилось, никель. Небесные посланцы, помимо легирования продукта, загадочным образом создавали условия для образования упомянутых дендритных структур в виде волокнистого поликристалла, собственно, и являющегося тем самым хоролугом. Моделирование процесса в лаборатории с использованием в качестве присадки фрагментов Сихотэ-Алиньского метеорита привело, в конце концов, к получению искомой субстанции. Готовый поликристалл хоролуга осторожно, чтобы не разрушить волокнистую структуру, проковывается в полосу либо сваривается с высокоуглеродистой сталью, образуя дамаск с поистине феноменальными прочностными характеристиками (твердостью порядка 67-68 HRC при высокой динамической, т. е. ударной вязкости). Так, авторы метода сообщают, что «на одной из международных конференций образец не самого твердого хоролуга с хрустом резал все без исключения закаленные стали». Есть также ряд исторических документов, в которых приводятся удивительные примеры не менее удивительных демонстраций качества оружия древних славян, как, например, разрубание хоролужной секирой отменно каленых франкских мечей, положенных на колоду. Здесь же следует отметить одну интересную особенность хоролуга: температура окончательного завершения мартенситного превращения (т. е. финализация закалки) находится намного ниже нуля, так что после водяной или масляной ванны клинок следует погрузить в жидкий азот. Это заставляет по-особому расценивать слова легенды, гласящей, что славяне невероятно дорожили оружием и не соглашались продавать его ни за какие деньги, ибо «удается оно не каждый год». Можно предположить, что речь идет о редкостных, особо суровых зимах, хотя мороз в -30° или -40° нельзя считать достаточным аналогом купания в жидком азоте.

Нетрудно заметить, что внешне рисунок неотличим от рисунка сварочного Дамаска, нисколько не напоминая классический восточный булат. Это понятно, поскольку, как упоминалось выше, собственно хоролуг непременно сваривается со сталью, без чего длинный клинок был бы излишне хрупок. Сами авторы возрожденного метода используют различные сварочные композиции на основе хоролуга в качестве превосходного ножевого материала. Таким образом, славянская сталь является промежуточным звеном между традиционными литыми булатами и Дамаском, стяжая наилучшие черты того и другого. Во всяком случае, несомненно, что в былые века культура оружейного производства наших предков намного превосходила все, что знала и умела Западная Европа, идя в ногу с передовыми технологиями Индии и мусульманского Востока.  Глава 3. Сварочный дамаск