|

||||

|

|

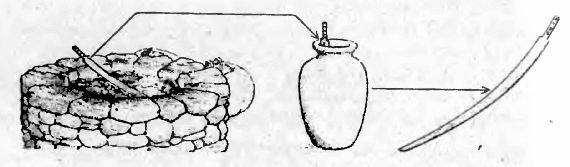

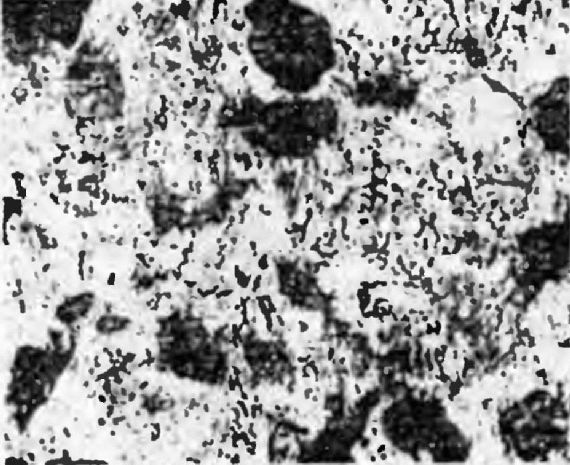

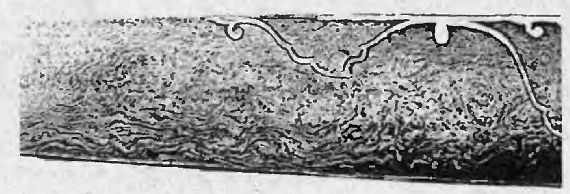

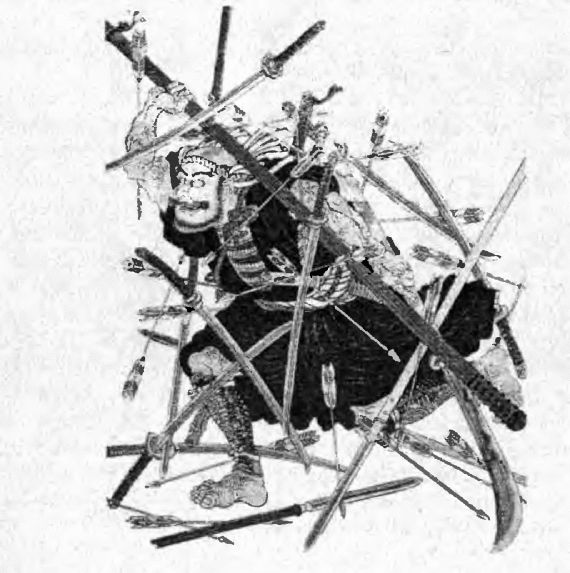

Закалка С точки зрения теории термообработки, булат, равно как и сварочный дамаск, не требует никаких особенных режимов или хитростей. Решительно все фазы процесса общеизвестны, досконально изучены и ежедневно повторяются тысячи раз в термических цехах и участках любого завода по всему миру. Независимо от способа получения и качества заложенного рисунка, всякий булат есть не более чем высокоуглеродистая сталь (хоть и «сверх…»), а потому степень нагрева и методы охлаждения остаются вполне стандартными. Другой вопрос - вариаций этого стандарта неопределенно много, а от правильности выбора напрямую зависит конечный результат - превзойдет ваш клинок лучшие сорта легированной стали или попадет в унылый конец рейтинга, невзирая на благородный узор. В том и состоит колдовство, что мастер имеет дело не с промышленной, выверенной и точно заданной маркой, а с весьма произвольным материалом, способным на неожиданные сюрпризы. И ничто, кроме опыта и интуиции тут не поможет, даже предварительный спектральный анализ образца. Как уже говорилось, суть закалки - в охлаждении металла настолько быстро, чтобы аустенит не успел превратиться обратно в мягкий перлит, а зафиксировался в виде прочного и твердого мартенсита. Традиционно углеродистые стали калили и калят в воде, легированные - в жидких сортах масла (растительное, трансформаторное, машинное и так далее). На деле углеродистую сталь вполне возможно закалить и маслом, только вместо ожидаемой высокой твердости мы получим, как правило, лишь высокую упругость. Точно так же и легированную сталь можно погрузить в воду, если вас не пугает перспектива образования закалочных трещин как следствия чудовищных внутренних напряжений. Существуют, однако, компромиссные варианты. Для этого мы должны либо понизить скорость теплообмена между водой и металлом, либо повысить ее в случае использования масла. Самый простой и часто употребляемый прием - изменение температуры жидкости. Воду можно подогреть (насколько - тайна мастера), а масло охладить. Кроме того, в воду можно добавить загуститель, в качестве какового выступает обычно мыло либо нечто иное, образующее эмульсию. Общий принцип таков - чем больше в стали углерода, тем ниже должна быть скорость охлаждения при закалке. Грубо говоря, низкосортную сталь следует хорошенько раскалить - да и опустить в жбан с ледяной водой. Добавки соли или уксуса увеличивают теплоотдачу еще пуще. А вот высокоуглеродистые клинки опытные оружейники (например, кавказские) калили в моче или (позднее) в керосине, да еще варьировали температуру ванны, потому что упругости добиться легко, а упругости в сочетании с высокой твердостью - сложно, и то обстоятельство, что у вас в руках находится подлинный булат лучшего качества, особой роли не играет. Зато умелый мастер сможет «вытащить» из железки абсолютно все, на что она способна. Если изобразить процесс закалки в виде схемы, то ничего проще, на первый взгляд, и быть не может:  Но за кажущейся простотой скрывается такая бездна всяких тонкостей, что становится понятно, отчего во все века профессия кузнеца-оружейника почиталась едва ли не магической, а личность самого мастера окружалась ореолом таинственности. Ну, хотя бы - нельзя ведь просто взять и засунуть клинок в толщу разгоревшегося древесного угля. Следует аккуратно поместить его именно в то место, где будет обеспечен равномерный нагрев с одинаковой скоростью, чтобы температура во всех частях полосы была бы одна и та же. И потом: в нижних горизонтах горна, куда подается дутье, происходит выжигание углерода, тогда как в верхних можно науглеродить даже простой гвоздь. Поэтому искусство загрузки и розжига горна есть особый жанр, доступный не всякому. Этому учились годами. Далее - куча угля, в отличие от муфельной печи, не показывает, что ваше изделие прогрелось, если верить термопаре, до стольких-то градусов. Поэтому веками одной из граней мастерства было умение определять температуру по цвету свечения металла, и, надо заметить, старые мастера делали это с удивительной точностью. Как раз для облегчения наблюдений в кузницах всегда сумрачно, а наиболее ответственная операция закалки проводилась и вовсе по ночам. Не каждый художник легко отличит один оттенок от другого в обширной палитре красных и желтых тонов, что традиционно используется для глазомерной съемки степени нагрева стали (существует много вариантов): 405 °С… красный (едва виден в темноте) 480 °С… темно-красный (виден в полумраке) 530 °С… светло-красный (виден на свету) 535 °С…красный (виден на солнце) 576 °С…красный (цвета темной вишни) 580 °С… красный (цвета среднеспелой вишни) 746 °С…вишневый 800 °С… светло-вишневый 843 °С…красный 900 °С…красный, средней яркости 940 °С… ярко-красный 1000 °С…лимонный 1080 °С…светло-желтый 1209 °С…желто-белый 1400 °С…ярко-белый 1660 °С…ослепительный бело-голубой Кроме того, всякий специалист вольно или невольно живописал оттенки свечения в весьма поэтических образах, как-то: «цвет пустынного солнца на закате», «мясо-красный», «цвет королевского пурпура», и тому подобных. Параметры и состав закалочной ванны окружались еще более плотной завесой тайны. Известен случай, когда некий японский мастер тотчас отрубил руку своему другу и коллеге, который зашел к нему покалякать и словно бы ненароком опустил пальцы в емкость с водой. Дружба дружбой… Способ погружения клинка в жидкость весьма существенно влияет на конечный результат и даже на геометрию полосы. Так, прогиб сабельного клинка может, хоть и немного, но явно увеличиться или уменьшиться в зависимости от угла опускания, а при самой незначительной неравномерности движения клинок «поведет», превратив прямую штуковину в поросячий хвост. К слову сказать, представленное выше изображение сабли, опущенной в кувшин, неверно. Криволинейные однолезвийные клинки следует погружать не вертикально, а почти горизонтально, острием вперед и вниз, и не в кувшины или бочки, а в специальное корытце, соответствующее длине изделия. Вертикально же калят только симметричные прямые клинки, опуская их строго отвесно. Это правило распространяется главным образом на длинные полосы, но справедливо и для коротких ножей и кинжалов. И еще - ни за что на свете, ни при каких условиях нельзя шевелить опущенным в ванну клинком, так как это и будет самым верным путем к получению безобразной кривули. Некоторые термисты, закаливая компактные, массивные детали сложной пространственной конфигурации, практикуют подобный прием, но это совершенно иной случай, не имеющий к клинкам ни малейшего отношения. Я знавал умельцев, которые любили сунуть раскаленный ножик в банку с маслом и лихо вертеть им в глубине. Результат всегда бывал однозначным. В идеале, закаливая симметричную прямую полосу, ее следовало бы по изъятию из печи мгновенно подвесить за хвостовик на тонкой проволоке, а уж затем погружать. Разумеется, вертикальность при этом будет совершенной. Физическая суть в том, что тонкую деталь «ведет» как следствие неравномерной скорости охлаждения различных ее участков, а даже самые незначительные покачивания в краткий миг слияния стихий огня и воды эту самую неравномерность обеспечивают. Напротив, когда закаливают небольшую, но увесистую заготовку, ее непременно нужно перемещать, дабы прилегающие слои жидкости не препятствовали интенсивному отъему тепла, иначе ваша железка не прокалится насквозь. Чтобы полнее представить картину превращений, происходящих в стали во время закалки, рассмотрим вопрос несколько подробнее, так как схема «аустенит/ мартенсит» (см. главу «Классический булат») слишком проста, и демонстрирует лишь предельные состояния. На практике же выделяют еще две промежуточные структуры - троостит и сорбит. Структура троостита возникает при менее быстром охлаждении, чем требуется для получения твердого мартенсита, но в чистом виде она редка, образуя с мартенситом всевозможные сочетания наподобие показанного:

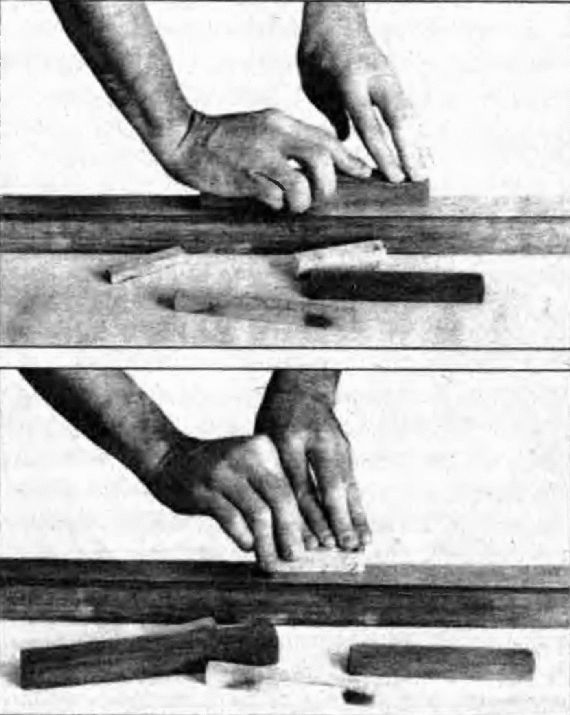

Нечто похожее может быть получено обратным порядком - при нагреве закаленной на мартенсит стали до температуры ниже 400 °С, но такой троостит отпуска будет иметь иное, зернистое строение. Вообще же троостит представляет собой тонкодисперсную смесь цементита и феррита. Он менее хрупок и тверд, чем мартенсит, зато обладает превосходной упругостью. На троостит калят пружины, и каждый может убедиться в их невысокой твердости с помощью, скажем, надфиля. Клинок, имеющий трооститную структуру, всегда эластичен и упруг, однако его зазубрит даже кухонный ножик. Сорбитная структура получается при еще меньшей скорости охлаждения, либо при нагреве мартенсита до 500-650°С. По сравнению с сырой, незакаленной сталью сорбит обладает некоторой прочностью и твердостью при сравнительно высоком пределе упругости. Это переходная, промежуточная структура между перлитом и трооститом. Как и троостит, сорбит закалки имеет пластинчатое, а сорбит отпуска - зернистое строение, и является механической смесью все тех же двух основных фаз - феррита и цементита.  Было бы неверно представлять себе процесс термической обработки стали только как закалку до той или иной степени твердости, потому что минимально допустимый цикл требует еще две обязательные операции - отжиг и отпуск. Отжиг является абсолютно необходимым этапом, без него клинок искривится почти наверняка, насколько тщательно ни соблюдался бы алгоритм закалки, и вот почему. Когда мы придаем куску железа форму клинка, его внутренняя структура претерпевает между молотом и наковальней колоссальные, хотя и не заметные глазу, изменения. Но даже если мы не куем, а фрезеруем заготовку, или снимаем лишний металл каким-нибудь иным способом, первоначальная целостность все равно нарушается. В итоге готовый клинок при полнейшем совершенстве очертаний заряжен целой обоймой внутренних напряжений, которые дадут себя знать во время стремительного охлаждения в закалочной ванне, явив миру безобразие взамен былой красоты. Отжиг ликвидирует эту проблему. С его помощью: * повышается прочность стали ввиду измельчения зерна (не всегда); * устраняются внутренние напряжения за счет рекристаллизации металла; * устраняется неоднородность структуры в различных частях изделия; * восстанавливается нормальная структура, нарушенная обработкой; * выравнивается химический состав и т. д. Практически отжиг состоит в нагреве изделия выше точки аустенитного превращения (как при закалке) и последующего медленного охлаждения вместе с печью в течение, как минимум, нескольких часов (чем дольше, тем лучше). Чтобы не произошло выгорания углерода, тонкие полосы клинков необходимо помещать в контейнер, заполненный золой или толченым древесным углем, но в последнем случае произойдет науглероживание стали. Если это нежелательно, используется нейтральная зола. Теперь клинок полностью готов к закалке, и можете быть уверены, что с его стороны никаких неприятностей не ожидается, если только вы сами не нарушите регламент нагрева и погружения. Но каленый клинок следует еще отпустить, иначе возникшие в момент охлаждения внутренние напряжения рано или поздно приведут к его поломке. Отпуск служит для снятия этих напряжений и для придания стали некоторой вязкости без потерь с трудом достигнутой твердости. Технически отпуск есть повторный нагрев детали до той или иной, достаточно низкой температуры, и выдержкой - либо немедленным охлаждением на воздухе, в воде или масле. Как это происходит в каждом отдельном случае, зависит от марки стали и желаемого результата. Некоторое представление о соотношении отпускной температуры и степени потери твердости (в % от исходной) дает такая таблица: 100 °С…0% 200 °С…10% 300 °С…40% 400 °С…70% 500 °С…87% 600 °С…97% Разумеется, цифры зависят от конкретной марки, но не принципиально. На деле углеродистая оружейная сталь нагревается не выше 200 °С, легированная - немного сильнее. Если следовать по стопам древних мастеров, то не надо полагаться на термопары и датчики, а стоит наловчиться определять температуру на глаз, по цветам побежалости, которые своей веселой радугой наделено и достоверно подскажут, «уже* или «еще». Эта связь чрезвычайно устойчива и не боится внешних факторов, но может немного сдвигаться в зависимости от типа стали. К счастью, лишь весьма существенные отличия в химическом составе заметно влияют на соответствие «цвет температура», и для подавляющего большинства марок оно стабильно: Светло-желтый… 220 °С Соломенно-желтый… 240 °С Темно-желтый… 250 °С Коричневый…255 °С Коричнево-красный…265 °С Пурпурно-красный…275 °С Фиолетовый…285 °С Синий…295 °С Светло-синий…315 °С Серо-зеленый…330 °С Причиной появления различных цветовых оттенков являются тонкие пленки окислов на поверхности стали. Их толщина зависит от температуры и времени нагрева, а цвет - от толщины. Так как толщина пленки растет с течением времени, определять температуру металла нужно тотчас по мере возникновения того или иного оттенка, иначе он изменится при неизменной температуре и обманет вас. В углеродистых сталях процессы превращения мартенсита в троостит или сорбит происходят очень быстро, поэтому отпадает необходимость выдерживать детали в нагретом состоянии, что характерно для высоколегированных марок. Последнее, что следует сказать об отпуске - его рекомендуется производить немедленно после закалки, пока внутри металла не произошли мелкие, но вполне вредоносные кристаллические метаморфозы. Японские мастера шли в деле термической обработки еще дальше и подвергали закаленные и отпущенные клинки процедуре искусственного старения, о чем рассказано в специальной главе. Кавказская традиция сварочного дамаска имела в своем репертуаре утонченные методы закалки сабель, шашек и кинжалов, причем именно такая информация составляли семейный секрет, тщательно оберегаемый от конкурентов и передававшийся по наследству. Чисто внешне никаких особенных хитростей тут нет, но результат никогда напрямую не зависит от простого повторения элементарных операций. Дьявол, как известно, прячется в мелочах, поэтому ни описание состава закалочной ванны, ни рассказ о степени нагрева клинка нам не помогут - только живой опыт мастера служит гарантией успеха, в противном случае кудесниками были бы все желающие. Вот какие способы закалки изделий дошли до нас в воспоминаниях очевидцев: Стальные клинки делали из пружины, из сточившихся напильников, раскаляя их на огне и затем расковывая в клинок, который нагревался восемь или десять раз. После того, как клинок был откован и полностью готов, его закаливали. Характер закалки зависел от предназначения предмета. Для серпа, например, делалась очень твердая - до хрупкости - закалка. Сабли, кинжалы, топоры нуждались в мягком закаливании, чтобы они не сломались. Некоторые виды стали погружали в керосин в корытце, снабженном крышкой. Керосин воспламенялся, и тогда его просто закрывали. Так закаливали наиболее хрупкие сорта стали, что придавало шашке гибкость. Шашечный клинок обычно закаливали целиком, у кинжального - только режущую часть, обмазывая остальное белой глиной. После закалки глину сбивали. Средняя часть оставалась при этом относительно мягкой, и на ней выстругивали желобок. В уже цитированной работе М. С. Габиева говорится о закалке следующее: «Мастера производили закалку двумя основными способами, хотя каждый мастер мог употреблять и только ему одному известные приемы, являвшиеся его профессиональной тайной. Один из распространенных способов заключался в помещении закаливаемого предмета в жидкость - керосин, аммиак, нефть и так далее, но не в воду, поскольку считалось, что раскаленная сталь в воде становится хрупкой. Другой способ сводился к тому, что клинок с обеих сторон обкладывали мокрой желтой глиной, затем, счистив глину по краю на 8-10 мм, его помещали в огонь горна на 10-20 минут до высыхания глины и самопроизвольного ее отпадания. При этом края клинка закалялись, а середине придавалась эластичность и мягкость». Как видим, все правильно, если не считать странного объяснения насчет отпадающей глины. Она что же, отваливалась еще до погружения клинка в корыто, о чем, кстати, нет ни слова? Ну, да ладно. Во всяком случае, технология использования глины удивительным образом повторяет, хотя и не полностью, японскую. Интересные, однако, бывают параллели. В упоминавшейся записке полицмейстера Минченко относительно технологии, применявшейся Кахраманом Елиазаровым, говорится следующее: «Если нужно будет сделать очень крепкую или твердую закалку клинка, тогда надобно вещь ту обсыпать порошком, приготовленным наперед из жженого рога скотины, смешанного вместе с мелкой солью, по обеим сторонам, причем клинок должно хорошо нагреть в огне. По окончании сего раскалить оный хорошо вновь и положить в теплую воду, из которой вынув, положить на огонь острием (?) и оный действовать до тех пор. пока весь получит некоторую желтизну. После сего вновь положить в теплую воду, и тем закалка окончена будет». Комментарии излишни - здесь ясно описывается и стадия цементации поверхности с помощью жженого рога, и процесс отпуска «до желтизны», то есть самый легкий его вариант, при котором твердость почти не теряется. Вообще же проблема твердости полосы гораздо глубже, чем может показаться. Этот капризный фактор влияет не только на способность клинка оставлять зазубрины на вражеском собрате, но и на способность проникать в препятствие или проходить его навылет. Так как стремительная сталь обладает некоторым конечным запасом кинетической энергии, обусловленным весом оружия и его скоростью, то разрушающее действие будет связано с тем, какая ее часть пойдет на совершение полезной (прости, Господи) работы, а какая растратится на «отдачу» и зловредную вибрацию. Безусловно, всякий клинок обязан быть упругим, точно пружина, но это вовсе не означает, что он должен сохранять колебательные движения спустя минуту после удара, точно камертон. Таким образом, мы подошли к пониманию чрезвычайной важности весьма специфического параметра, а именно -скорости затухания упругих колебаний полосы. Чем она ниже, тем большая часть энергии вылетит на ветер вместо того, чтобы развалить противника до седла. Чем выше, тем меньшими будут потери. Поэтому хороший оружейник просто обязан, осознанно или интуитивно, применять различные технологические уловки в данном направлении. Тут возможны два пути. В первом из них клинок, закаленный до высокой твердости, автоматически приобретает вожделенную жесткость, когда любая вибрация в нем становится кратковременной и «сухой». Напротив, непрокаленный металл эластичен, будто резина, длина колебательной волны велика, и, колыхнувшись пару раз, он замрет в тихом сне. Мне довелось реставрировать подобную вещь. Это была настоящая, боевая шашка-кубанка с порубленной первой третью длины, причем некоторые зарубки достигали пяти миллиметров глубины. Но она не подвела безвестного владельца, не треснула и не согнулась. Зато принудить ее задрожать в упругих конвульсиях было невозможно, а всю вложенную энергетику она отдавала препятствию без остатка, словно прилипая к нему. Продольные канавки и желобки, именуемые долами, также повышают жесткость за счет увеличения поверхности полосы. При этом на совершение каждого колебательного цикла затрачивается гораздо большая работа, и злокозненные вибрации затухают, едва возникнув. С той же целью поперечное сечение некоторых образцов имеет сложную форму с ребрами жесткости, например - знаменитый турецкий клыч, клинки которых имели Т-образное сечение. Если полоса образована несколькими слоями с различными механическими свойствами, как это имеет место в скандинавских и японских мечах, то вибрация и вовсе не может развиться. Поэтому (в том числе) японский меч легко рассекает все, что попадается на его пути. Булат, представляющий собой композит из мягких и твердых фрагментов, вообще не дает шансов паразитическим колебаниям, сохраняя притом высочайшую твердость и плотность. Сварочный дамаск ввиду слоистого строения усмиряет вибрации быстрее, чем простая однородная сталь, но хуже булата. Вывод - оружейники, которые на публике любят ударить зажатой в кулаке рукоятью о другую руку и после этого долго любуются «игрой клинка», попросту делают себе антирекламу, благо ни они сами, ни их потенциальные клиенты не подозревают о зарытой собаке. Да и то сказать - ведь рубить головы все равно не придется, а на ковре любая железка хороша. Однако все это, повторяю, применимо исключительно к длинным разновидностям холодного оружия, и совершенно излишне в отношении ножей и кинжалов. Заточка и полировка Строго говоря, порядок этих завершающих операций иной: сначала выполняется предварительная шлифовка, а уж затем полировка поверхности и заточка режущей кромки. Когда речь, как в нашем случае, идет о булатах или дамасках, то после полировки металл травят едким раствором, чтобы проявить рисунок. Оговоримся сразу: если вы хотите достичь действительно красивой, гладкой и «настоящей» поверхности, забудьте о существовании электромоторов и абразивных кругов, равно как и о кругах войлочных с набором полировальных паст. Ваш станок - собственные руки, инструмент - всевозможные мелкие брусочки различной жесткости и крупности зерна, а залог успеха - адское терпение и бездна работы помногу часов в день, как все это и делалось от века. Конечно, для придания заготовке необходимых форм можно и нужно использовать всю мощь современной оснастки, но когда клинок обрел искомые очертания, и требуется лишь довести его поверхность до полного шика, отточив напоследок до бритвенной остроты, можете смело вывинчивать в доме пробки и поудобнее усаживаться у верстака. И шлифовка, и полировка клинков производится посредством продольных перемещений маленьких брусков, причем отличие первой стадии от второй обусловлено только крупностью абразива. Последовательность oпeраций должна соблюдаться неукоснительно - переходить к более мелкому бруску можно, лишь полностью исчерпав возможности предыдущего, а нетерпеливые скачки взад и вперед с целью поскорее поглядеть, что же получится, только усугубят страдания и удлинят путь к победе.  Сами по себе абразивные материалы бывают искусственного и естественного происхождения. Имея в виду запутанное разнообразие искусственных композиций, лучше не пытаться вникать в длинные строчки маркировки с указанием вида и крупности зерна, а пользоваться нехитрым практическим правилом - для наших специфических целей годятся исключительно жесткие, неизносимые бруски. Поскольку нам нет дела, из чего их прессуют на заводах, помните: самые лучшие - это белые и оранжевые. Серые и фиолетовые крайне редко бывают жесткими, они истачиваются скорее, чем сам клинок, поэтому вам не удастся с их помощью придать твердой стали строгих очертаний. Далее - практически все искусственные камни требуют воды, и, шлифуя свою железку, следует поставить перед собой кювету, в которой вы будете то и дело промывать брусок. Никаких дополнительных компонентов на этом этапе не добавляют. Но, приступив к окончательной, тонкой доводке, лучше пользоваться мыльными эмульсиями или время от времени наносить на брусок каплю жидкого моющего средства. В этом случае абразив работает мягче и чище, не проводя случайных глубоких царапин. Полировка - та же шлифовка с использованием совсем уж мелких абразивов типа паст, порошков или взвесей. После финальной шлифовки поверхность стали должна иметь абсолютно равномерный, перламутровый, матовый, «лунный» блеск без каких бы то ни было рисок или пятен. Только в этом случае прикосновение деревянного бруска с полировальной пастой начнет постепенно проявлять ту прозрачную глубину, которой невозможно достичь при помощи механических вращающихся приспособлений. Чрезвычайно мелкозернистые, плотные и жесткие доводочные и заточные бруски требуют керосиновой или масляной смазки. Иногда в ремесленном обиходе так и говорят - «водяные камни» (имея в виду пористые крупнозернистые обдирочные материалы, обыкновенно искусственного происхождения) и «масляные камни». Физика процессов машинной и ручной полировки диаметрально противоположны с точки зрения результата. Какой бы успешной ни была предварительная шлифовка, и насколько бы ровной поверхности вам ни удалось достичь, стремительный бег войлочных (а хоть бы и кожаных) кругов тотчас нарушит ее, естественным образом «вылизывая» металл в местах наименьшего сопротивления, по границам кристаллических структур, ковочных уплотнений и так далее. Поскольку ни одна сталь не бывает идеально однородной, в конце такого полирования мы увидим под микроскопом некий сглаженный горный ландшафт, создающий рассеянное, диффузное отражение падающего света. В итоге клинок приобретает отвратительный селедочный блеск, белый и яркий, но совершенно мертвенный. Булаты и дамаски, в которых неоднородность строения является породным признаком, совершенно не выносят механической полировки, во всяком случае, на ее финальных стадиях. Если обработка производится медленными возвратно-поступательными движениями твердого бруска, в конце концов получается действительно плоская поверхность той или иной чистоты, отражающая свет в полном соответствии с законами оптики, когда широкий пучок из нескольких лучей на выходе почти не отличается от входящего. Такой клинок кажется темным, словно прозрачным, и одновременно он представляется несравненно более «настоящим» и страшным. На словах это просто, но практически подобный эффект достигается неимоверным терпением и прорвой часов и дней монотонной ручной работы. В наших условиях лучшие результаты дает использование в качестве полирующих материалов алмазных паст различной крупности зерна, а сам притир изготавливается из дерева плотных и твердых пород (самшит, орех, абрикос) или из жесткого фторопласта. Чем меньше габариты бруска, тем большее давление он оказывает на поверхность стали. Оптимальным можно считать размер 10x15x50 мм. Фторопласт хорош тем, что он совсем не изнашивается и не вбирает в себя зерна абразива, поэтому один и тот же притир можно использовать на всех этапах полировки, переходя от пасты к насте. Подавляющее большинство алмазных или эльборовых составов являются маслорастворимыми, и требуют в процессе полирования нанесения время от времени на сталь капельки керосина или жидкого машинного масла для того, чтобы брусок легче ходил по поверхности, включая в работу новые порции свежих зерен. Однако встречаются пасты и на эмульсионной основе. В этом случае керосин заменяется водой. Пресловутая паста ГОИ, созданная давным-давно для полировки оптических стекол, также имеет несколько степеней крупности, а собственно абразивом в ней служит зеленая окись хрома. Для заключительных стадий незаменим так называемый «крокус» (чрезвычайно мелкодисперсная красная окись железа). Имея меньшую, нежели алмаз, твердость, этот темно-багровый абразив бережно выглаживает поверхность металла, после чего та принимает уже вовсе стеклянный лоск. Достать готовый «крокус» проблематично, но его можно получить самостоятельно одним из нескольких способов, например - дважды прокалив до 900 °С железный купорос. Применяется в виде порошка или пасты. Заточка режущей кромки есть процесс немногим менее длительный и кропотливый, чем полировка. Золотое правило равновесия гласит: «То, что долго делалось, долго и служит». Если вы затратили на заточку пять минут, не ждите, чтобы ваш нож хорошо резал два месяца. Лезвие, кажущееся неимоверно острым, чаще всего таковым не является, а иллюзия остроты создается грубым пильчатым заусенцем на ободранной кромке. Прежде, чем острить лезвие, его следует выровнять, проведя им несколько раз по очень плотному бруску. Выравнивают кромку у вновь изготовленных или жестоко пострадавших клинков перед тем, как приступить к основательной и скрупулезной заточке. Считается, что оптимальный угол режущего клина равен 25°-45°, но на самом деле очень немногие клинки имеют такую кромку. Если посмотреть на кажущееся острым лезвие под микроскопом, то мы увидим, как по мере приближения к вершине идеально сходящиеся плоскости все больше закругляются, образуя, соответственно, все более тупой угол. Фактически истинная острота зависит от того, насколько точно сведены воедино грани кромки и как долго металл способен сохранять эту геометрию. Скептики могут самолично взять в руки свой замечательный нож, и поглядеть на его кромку в ярком свете с увеличением в пять, а лучше - в десять раз. Для этого достаточно вставить в глаз обыкновенную лупу, какими пользуются часовщики. Любознательного исследователя ждет легкий шок от увиденного, а также последующее непонимание, как эдакое страшилище до сих пор вообще могло что-то резать. Чем мельче зерно бруска, тем острее получается вершина угла, чище поверхность плоскостей и долговечнее результат. Повторяю - грубые абразивы создают лишь иллюзию остроты, которая мгновенно испаряется с началом реальной работы. Поэтому никакие сорта наждачной бумаги однозначно не годятся для действительно качественной заточки, поскольку обладают слишком рыхлой структурой, закругляющей самый-самый край лезвия. Кстати, точно так же ведет себя кожа, покрытая полировальной пастой. Нож, «наведенный» на ремне, тупится очень скоро, изумляя хозяина. Секрета здесь нет - мягкая поверхность неизбежно проминается под давлением, автоматически «зализывая» тоненькую кромку. Недаром подобным образом принято править лишь опасные бритвы - там сама ориентация сходящихся вогнутых граней препятствует любым закруглениям. Разумеется, при использовании твердого, жесткого и мелкозернистого бруска ничего похожего не происходит, и лезвие получает остроту иного типа, «злую» и долговечную. Если для черновых операций годятся искусственные материалы, отвечающие упомянутым выше требованиям, то на финальных стадиях лучше применять дорогостоящие природные камни, разновидностей которых достаточно много. Королем среди них издавна считается пресловутый «арканзас», добывавшийся в бассейне одноименной реки. На сегодняшний день маленькое месторождение почти полностью выработано, а подлинные бруски ценятся на вес золота. Их используют лекальщики и гравёры для окончательной заточки режущего инструмента. Доказано, что доведенные на «арканзасе» резцы и сверла служат в несколько раз дольше. Фантастические свойства обусловлены уникальным строением - «арканзас» состоит из намертво спаянных мельчайших зерен кварца, удивительно чистых (99,5% кремнезема) и однородных (1-6 микрон). Прочность строения объясняется так называемой импликационной структурой, при которой зубчатые края зерен словно врастают друг в друга. Бруски имеют белый с голубоватым или желтоватым отливом цвет. Перед работой их следует слегка смазать костяным или вазелиновым маслом, применение же иных масел приведет к засаливанию и порче бруска. «Арканзасу» часто сопутствует другой, более распространенный камень - «вашита». Бруски серого, бурого или черного цвета имеют много примесей, более крупное зерно и меньшую твердость, но это также отличный инструмент. Из иных знаменитых природных абразивов можно назвать целую группу мелкозернистых кремнистых сланцев, которые французский геолог Кордье назвал новакулитами (от латинского novacula - «бритва»), то есть «бритвенными камнями». Название прижилось и даже распространилось на группы точильных камней различного минерального состава - на слюдистые сланцы с зернами гранатов, пористые халцедоны, глинистые сланцы с кварцем и др. В Европе издревле известны гранатовые абразивы. Лучший из них - «бельгийский камень», тонкозернистый мусковитовый сланец, содержащий чрезвычайно мелкие зерна гранатов (в одном кубическом миллиметре - до 100000 зерен). Здесь же можно назвать глинистые сланцы с кварцем из Тюрингии («тюрингский шифер»), слюдистые сланцы из Вермонта и Нью-Гэмпшира, халцедоновый абразив из штата Миссури. Недалеко от турецкого города Измир испокон веку добывается знаменитый на весь Ближний Восток «турецкий камень», состоящий из зерен кварца, сцементированных кальцитом. Почти все эти камни у себя на родине называются «масляными» не только за их своеобразный внешний вид, но и по упомянутым технологическим причинам. В Восточном Казахстане, на реке Джаксы-Кайракты добывается прекрасный кремнистый сланец типа вашиты (название реки в переводе и означает «хорошее точило»), а на Алтае имеются залежи мелкозернистого кварцита - белоречита. В отличие от всех иных камней, последнему для работы необходимо не масло, а простая подсоленная вода. Хотя наука не дремлет, и промышленность выпускается достаточный ассортимент синтетических камней, ни один из них не может сравниться с лучшими творениями природы, миллионы лет вызревавшими в недрах земли. Техника заточки клинка немудрена, но требует твердой руки и специфической способности длительное время выполнять однообразные, размеренные движения с одинаковой амплитудой, скоростью и углами. Можно назвать два основных приема: в первом из них, наиболее распространенном, клинком водят по неподвижно и устойчиво лежащему бруску, обычно кругами и эллипсами, время от времени добавляя смазку и очищая поверхность от отходов. Второй способ противоположен - по неподвижному клинку проводят бруском. В этом случае гораздо легче выдерживать необходимый угол и осуществлять прямой визуальный контроль за результатами усилий, но труднее обходиться со смазкой. Короткие ножи и кинжалы принято точить первым способом, но для длинных полос приемлем почти исключительно второй. Последнее, о чем необходимо рассказать - это способы проверки остроты лезвия. Если не брать в расчет деревенские манипуляции с бритьем намусоленных волос на предплечье, то вполне достоверным тестом будет способность (или нет) клинка легко разрезать листок тон кой, мягкой бумаги, свободно удерживаемый на весу другой рукой. Кожура слегка привядшего помидора нипочем не уступит тупому лезвию и вы скорее раздавите продукт питания, чем отрежете хоть дольку. Вообще, прочная кожица большинства фруктов (непременно пожухлых) отменно тестирует любой клинок на остроту. Сыромятная кожа и грубый войлок многое расскажут о том же. Популярные легенды о рассеченных шелковых платках - вовсе не сказка, но такую фантастическую остроту способна принять, а уж тем более удержать, далеко-далеко не каждая сталь. Скажем прямо - эти фокусы по силе исключительно подлинному булату и лучшим (например, японским) сортам сварочного дамаска, являясь их своеобразным фирменным трюком. Выше приводились слова П. Аносова о том, что разрезать в воздухе платок не в состоянии даже первоклассная английская сталь, для булатной же сабли это штатная работа. Скорее всего, дело здесь в исключительной плотности металла.  Многие, неизвестно для чего, любят добиваться от острия проникающей способности лазерного меча джедаев. Им одним ведомо, какая от этого польза, но неплохим способом проверки является протыкание туго натянутой (например, на стакан) крепкой тонкой кожи. Если острие далеко от совершенства, то оно для начала напружинит мембрану еще сильнее, после чего та разойдется с отчетливым хлопком. Подобных приемов существует много, но для реальной жизни важнее не начальная острота, а способность клинка сохранять ее продолжительное время. Этим и только этим подтверждается, что ваши руки сжимают по-настоящему ценную вещь, и как раз такой особенностью отличаются булаты и дамаски. Примечание. Твердость закаленной стали принято оценивать в единицах по шкале Роквелла. Физически она определяется специальным прибором, вдавливающим в поверхность металла алмазный конус с калиброванной силой в 1471 Ньютон. Величина вмятины фиксируется прецизионным устройством и сразу выводится на циферблат. Например, твердость каленных насухо напильников составляет около 65 HRC. Считается, что применительно к клинкам о значениях меньших, нежели 55 HRC, и говорить не стоит. Булат и дамаск после качественной закалки показывают цифры выше 60 HRC, сохраняя притом высокую вязкость. Это позволяет чудесному материалу с легкостью наносить повреждения изделиям из качественной стали без риска для собственного здоровья. Методов проверки твердости в домашних условиях существует достаточно. Вполне объективную картину дает проба мелким, «бархатным» надфилем, имеющим, как мы уже знаем, показатель порядка 60 HRC. Если он скользит, точно по стеклу, или с трудом цепляет поверхность стали, можете радоваться. Кстати, проверять следует исключительно лезвие, но не спинку, которая частенько приспущена. Также неплохо слегка построгать (не рубить!) толстый гвоздь или любую иную мягкую железку из Ст.О или Ст.З. Некоторые знатоки проверяют клинок, щелкая по нему ногтем или пробуя «на срыв» острие. Мерилом прекрасного в данном случае будет звук. Не берусь судить о достоверности подобного метода, но доля правды в этом присутствует. Все просто - чем тверже металл, тем суше и звонче будет щелчок. Соответственно, у недокаленного клинка звук получится «сырым» и тусклым. Можно подвесить размонтированный, голый клинок на нитке и звякнуть по нему чем-то жестким. Колокольный звон тем выше и чище, чем тверже сталь. Пробы на изгиб, как и все на этом свете, должны иметь разумные границы. Вполне возможно, что легендарные аносовские булаты можно было согнуть в тисках под углом 90°, а после выпрямить и пользоваться в свое удовольствие. На деле простой хороший клинок должен обладать упругостью без предрасположенности к остаточным изгибам, а после достижения критической кривизны - просто ломаться пополам. Чем сильнее закалка, тем жестче и неподатливее клинок. Во времена оны полосы казачьих шашек, выпускавшихся серийно, проверялись так: специалист брал готовый клинок, производил наметанным глазом беглый внешний осмотр, а затем пользовался элементарным приспособлением - деревянной колодой примерно метрового диаметра с глубоко забитой сбоку скобой. Клинок вставляли острием под скобу и огибали им колоду вплотную, задавая, таким образом, строго одинаковый для всех изделий изгиб. Если полоса не ломалась и не приобретала остаточных деформаций, на нее набивали клеймо «С П» («смотрено, пробовано»). Разумеется, сварочный дамаск и булат с легкостью проходят подобные тесты, изначально обладая повышенными в сравнении с простои сталью характеристиками. Травление рисунка Искусно полированная поверхность булата ничем не отличается от поверхности обыкновенной стали, и только в ореоле светового блика можно с трудом разглядеть некое подобие узора. Так поступают в Японии, часами предаваясь любованию фамильным клинком, но менее утонченные натуры предпочитают ясную и отчетливую картину. Поэтому традиционно булатные и дамасковые клинки подвергали и подвергают химической обработке, выявляя рисунок насильственно. Суть процесса в том, что фрагменты с различным содержанием углерода обладают различной стойкостью в отношении едких растворов, приобретая в них разные оттенки и фактуру. Поскольку булат состоит из мешанины цементита с мягким перлитом, то после травления он становится темным и тусклым. Собственно говоря, таков цвет фона, по которому ясным белым кружевом выступают высокоуглеродистые фрагменты. Дамаск реагирует иначе - рисунок на нем получается от того, что сам материал слоев и сварочные плоскости по-разному взаимодействуют с реактивом. Традиционно в качестве «проявителя» использовался раствор железного купороса, а в новейшие времена ему на смену пришли сочетания всевозможных кислот, многие из которых были вовсе неизвестны прежде. Такая рокировка обусловлена тем, что в купоросе клинок следует выдерживать долго, порою даже варить, тогда как кислота работает моментально, только пошевеливайся. Но зато в первом случае цвет фона получается темным, почти черным, и на нем огнем горит долгожданный узор, а с терпением у предков, как известно, проблем не было. Увы, «раньше были времена, а теперь - мгновения». Схема процесса выглядит куда как примитивно, но конкретная технология протравки составляла сугубый секрет, оберегаемый от зорких глаз соседей и конкурентов. Просто выявить рисунок - дело нехитрое, для этого достаточно смочить клинок любой кислотой и наблюдать за таинством рождения, пока результат не удовлетворит вас более или менее. Но придать металлу воистину благородный вид есть настоящее искусство, основанное на изрядном опыте, своем и предшественников. Вот, например, каким методом пользовался упоминавшийся уже Кахраман Элиазаров: «Когда таким образом клинок закалится, тогда оный должно вычистить мелким наждаком (наждак… наперед истолочь в порошок). За сим следует иметь в готовности медный бурак или трубку, нарочито сделанную длиною в 1 и 1/4 аршина, наполненную ключевою водою, в которую положить 1/2 фунта квасцов и. поставив на огонь, кипятить. После сего положить в оную клинок, а через четверть часа, вынув и вычистив в одном каком нибудь месте пылью, если струя на нем окажется хороша или по желанию, тогда вычистить тем же самым из пыли порошком и употреблять». Сварочный дамаск травить несложно, но обработать поверхность подлинного булата весьма и весьма мудрено, хотя оба пути вполне заковыристы и насыщены неожиданными каверзными ловушками. Специально для тех, кто решится произвести опыт собственными руками, предлагаю несколько хороших вариантов (по В. И. Басову): 1. Проще всего травить поверхность Дамаска серной кислотой, для чего необходимо приготовить 15-17% ее раствор. Делать это лучше на дистиллированной воде, поскольку результат прямо зависит от качества компонентов. Изделие предварительно шлифуется, полируется и обезжиривается щелочью, после чего заливается «кипяченой» кислотой на 2-2,5 минуты. То есть: названный раствор следует нагреть в алюминиевой посуде до кипения - и заливать. По истечении срока клинок извлекается на белый свет, промывается и нейтрализуется. Поверхность получается черной и безобразной. Рисунок появляется после обработки самой мелкой наждачной бумагой («нулевкой») и легкой (чтобы не загладить текстуру) полировки войлоком. После всего металл следует непременно промаслить и вытереть насухо. 2. Можно выдержать клинок 2-3 минуты в гальванической ванне из 10-12% раствора поваренной соли на постоянном токе в 6-8 вольт и 6-8 ампер. Результат превзойдет самые смелые ожидания. 3. Для этого способа потребуются два реактива. Первый - раствор щавелевой кислоты (10-1,2%), второй - раствор железного купороса (FeSO4). Щавелевую кислоту после растворения следует выдержать 10 дней в открытой посуде для насыщения кислородом, а потом хранить под пробкой, как всякий химикат. Изделие нужно обезжирить кипячением в стиральном порошке, обмыть кипятком, и горячую поверхность смачивать кислотой при помощи мягкой широкой кисти, не давая подсыхать, в течение 5-7 минут, пока не проявится узор. Затем тотчас провести по клинку другой (!) кистью 30% раствором железного купороса. Поверхность при этом начнет темнеть. Выдержав изделие не более 2 минут, нужно промыть его в проточной воде, насухо протереть, смачно плюнуть (!) и растереть до блеска. От всей этой экзотики клинок приобретает иссиня-черный тон с золотистым рисунком. Взамен щавелевой можно использовать лимонную или уксусную кислоты, однако это удлиняет процесс, что, впрочем, совсем неплохо, поскольку снимает вредную судорожную спешку. 4. В принципе, слоистый дамаск можно успешно травить холодным 20-30% раствором серной или ортофосфорной кислоты в течение 2 часов с последующей нейтрализацией 2-3% раствором щелочи, но при таком примитивном способе не приходится рассчитывать на результат выше среднего. Впрочем, если вас устраивает какой угодно рисунок, лишь бы он был, то проблем нет. Берите любой едкий раствор - хоть сок недозрелых фруктов или кислые помидоры. Что-то обязательно получится. Настоящий булат ставит задачи посложнее и требует четкого соблюдения как временных, так и химических параметров, проявляя склонность издеваться над мастером, точно маркиз де Сад. Отполированный и обезжиренный клинок для начала травится 2% спиртовым раствором азотной кислоты, а затем, не смывая, раствором Аносова, который представляет собой смесь 10% раствора H2S04 и 5% раствора FeS04. В раствор кислоты нужно влить раствор купороса и образовавшимся ядом намочить поверхность клинка, наблюдая за появлением узора в течение 5-7 минут. Затем сразу травить 30% раствором чистого купороса около 3 минут. Когда металл почернеет, обильно напитать кисть спиртовым раствором азотной кислоты и быстро провести по купоросу. Как только пойдут узоры - немедленно промыть и вытереть насухо, а затем непременно исполнить знакомый ритуал с плевком, отчего булат заблестит золотистым рисунком по бурому фону. Булаты высших сортов имеют сине-черный или угольно-черный фон, но получить их фантастически трудно, так как для этого требуется колоссальный опыт плавки при немыслимой чистоте исходных материалов. Что есть что? Как справедливо заметил в свое время О. Генри, «быстро и легко белый узнает белого в дебрях Африки». К этому можно добавить, что ненамного труднее отличить древесину березы от дуба или сосну от палисандра, если только какое-то время постоянно иметь с ними дело. Точно так же очевидна разница между сталью и алюминием, тем более - медью, и так далее. Но сказать навскидку, булат перед нами или сварочный дамаск способен лишь специалист, вдоволь наглядевшийся на то и другое. Тем не менее существует ряд достаточно элементарных признаков, которые откровенно и прямо режут всю правду о клинке, какие бы песни не пел сладкоголосый продавец, желая поскорее получить за подозрительную железку сокровища царей земных. Конечно, без изрядного личного опыта не стоит пытаться определять тип узора и гордо вещать, что тут имеет место, например, коленчатый или букетный дамаск. Но самые начальные формы анализа вполне под силу сколько-нибудь подкованному любителю. Итак - различия булата и дамаска заложены в них Уже на стадии рождения, поскольку первый представляет собой монолитный металл, а второй состоит из множества отдельных слоев. Соответственно, и внешний вид узоpa никогда не будет похожим. Имея в виду высокий уровень компьютерной грамотности населения, рискну провести следующую параллель, великолепно иллюстрирующую разницу. А именно: узор классического булата представляет собой растровую картинку, образованную скоплениями отдельных, обособленных (!) светлых частиц цементита, хотя они и могут сливаться в протяженные туманности. Напротив, поверхность сварочного Дамаска дает картинку векторную, завораживающий декор которой составлен из линий, имеющих конкретную толщину и направление. Они могут быть переплетены и спутаны самым невероятным образом, замыкаться кольцами и гроздьями, но скоплением точек их никак не назовешь. Далее - настоящий булат почти всегда выглядит тусклым и невзрачным, а вся его графика начертана, как было сказано, белым по черному, то есть цементитом по железу. Рисунок в принципе не может быть упорядоченным, он хаотичен и непредсказуем, как звезды на небе. В известной степени старые мастера умели придавать скоплениям частиц некоторую ритмичность, получая пресловутую «лестницу Магомета», но очень редко. Стяжки узора образовывались в местах строго дозированных по силе и направлению ударов молота. Вот перед нами фрагмент клинка иранского ножа, изготовленного из прекрасного булата, демонстрирующий характерные породные признаки:  Дамаск чаще всего являет обратную картину, где светлый фон расписан темными разводами. Это не что иное, как тончайшие слои окалины, скорее - намека на окалину, не до конца съеденную расплавленным флюсом:  С прочностью кузнечной сварки все в порядке, слои соединены между собой намертво, но чистый металл неизбежно светлее, чем пограничье, иначе узор был бы невидим. Химическая обработка еще сильнее выявляет различия, позволяя любоваться клинком безо всяких дополнительных ухищрений. Если не принимать в расчет безумные детища некоторых современных мастеров, в которых рисунок нарочно разбит и раздрыган самым чудовищным образом, то в целом можно сказать» что совокупность линии в большинстве случаев подчиняется некоему порядку. По крайней мере, всегда нетрудно выделить ту или иную закономерность, повторение отдельных элементов и так далее. Разумеется, это относится к кованым клинкам, потому что катаный металл выдает безупречная ритмичность узора. Это не плохо и не хорошо, тем более что сплошь и рядом подобный ход используется сознательно [в качестве осознанного технологического и декоративного приема:  Последнее, о чем снова следует упомянуть - это о связи характера рисунка с прочностью клинка. Не беря в голову всевозможные исключения и отклонения, можно заметить, что металл с плотным и мелким узором обладает лучшими эксплуатационными свойствами. Это напрямую вытекает из теории, поскольку чем мельче зерно, тем крепче сталь, и суровая жизненная правда лишь подтверждает полет кабинетной мысли. Твердость также прямо соотносится в внешним видом каленой и протравленной полосы - увеличение процентного содержания углерода делает сталь светлее. Коль скоро химическая купель склонна затемнять малоуглеродистые, фоновые фрагменты клинка, оставляя почти нетронутыми наиболее ценные высокоуглеродистые, то преобладание в узоре последних говорит само за себя. Таким образом, впитав полученную информацию, практически каждый имеет возможность с достаточной степенью достоверности определить, хотя бы в общих чертах, родословную узорного металла. При этом следует отчетливо понимать, что настоящий булат в наши дни сохранился почти исключительно в виде музейных экземпляров да, вероятно, где-нибудь в забытых Богом горных аулах, на поясах седобородых аксакалов. Впрочем, есть свидетельства очевидцев о том, что еще в 60-е годы XX века на базарах Каира не было недостатка в булатных клинках, причем на двадцать сортов «серого» (не очень прочного, хотя и красивого) металла попадалось около трех сортов того самого, драгоценного черного булата. Реальные попытки современных мастеров выплавить чудесный слиток вплоть до последнего времени заканчивались обыкновенно ничем. Во всяком случае, еще несколько лет назад не доводилось слышать, чтобы кто-то сумел пройти всю технологическую цепочку до конца и взять в руки действительно волшебный клинок с причитающимся набором характеристик. Рисунок - да, упругость и твердость - да, но рубить арматуру и капроновые косынки поочередно?… Однако, если верить публикациям в оружейных журналах, терпение и труд российских энтузиастов (например, С. Лунёва, И. Таганова, В. Иванова и др.) пробили, наконец, скорлупу вековечной загадки, и вопрос выделки «рабочих» булатных клинков решен. По крайней мере, за очень большие деньги сегодня любой в состоянии заказать или приобрести готовый чудо-нож. Несомненно, в самое ближайшее время начнут таки получать традиционный булат уже серийно, поскольку секрет не столь грандиозен, спрос велик, а проблема состоит исключительно в щедром финансировании разработок и закупки или изготовления специфического оборудования. Вполне возможно, это уже происходит. Поживем - увидим. Но пока… Если вам мимоходом предложат купить за соответствующую сумму Самый Настоящий Булатный Клинок, попросите заодно луну с неба и царскую дочку, а в случае отказа пошлите афериста с его банальным Дамаском поискать ду…, прошу прощения, «альтернативно одаренных» в другом месте. P.S. Здесь так часто упоминались «рабочие» клинки, что нельзя не оговориться относительно этого, не вполне ясного, термина. Без каких-либо претензий, в сугубо личном понимании автора, «рабочей» может считаться длинная (не короче 700 мм) полоса, имеющая твердость режущей кромки выше 60 HRC и обладающая способностью принимать и долгое время сохранять бритвенную заточку при энергичной рубке и резке крепкой сухой древесины, дубленой кожи, войлока, бумаги и т. д. Сочетание упругости и вязкости должны позволять сильно (то есть бешено) рубиться не на жизнь, а на смерть с противником, вооруженным не самым плохим клинком, без малейшего опасения сломать собственное оружие. Последнее качество, естественно, не актуально для ножей и кинжалов, но ведь мы говорим о полноте характеристик. Так было всегда, столетие за столетием, и оценивать подлинность клинка сегодня следует именно с таких позиций! Хотя… в современных условиях вряд ли потребуется сверхживучесть полосы (скажем откровенно - никогда не потребуется, разве что вы станете членом военно-исторического клуба и начнете лихо рубиться с такими же фанатиками старины), однако при изготовлении коротких клинков сплошь и рядом мастера уступают соблазну придать своему детищу высокую твердость за счет вязкости, чего длинный клинок не прощает. Да и то - ведь не собираемся же мы использовать дорогой нож в качестве ступеньки, воткнув его в расселину скалы (впрочем, я слышал о любителях подобного тестирования). А потому - не будем капризными и удовлетворимся сугубо житейскими представлениями о долговечности «жала». В конце концов, традиции северных народов с их любовью к почти не закаленным ножам на деле доказали свою состоятельность.  |

|

||

|

Главная | Контакты | Нашёл ошибку | Прислать материал | Добавить в избранное |

||||

|

|

||||