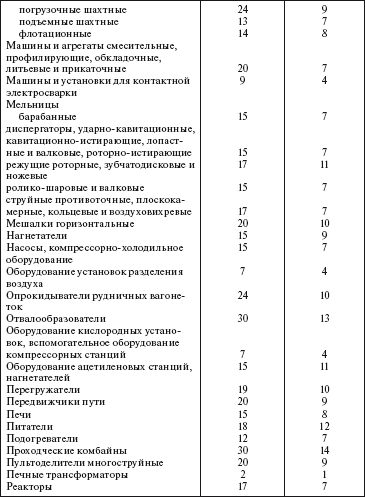

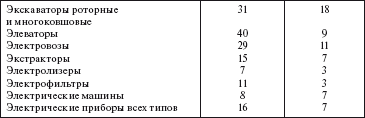

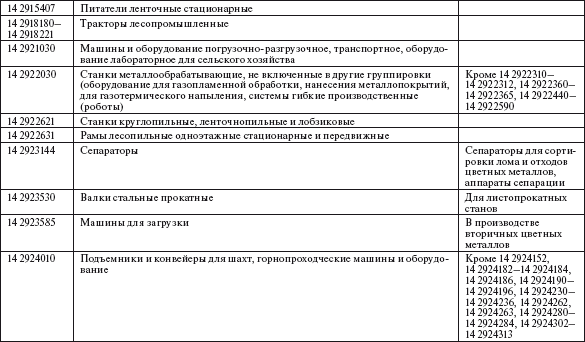

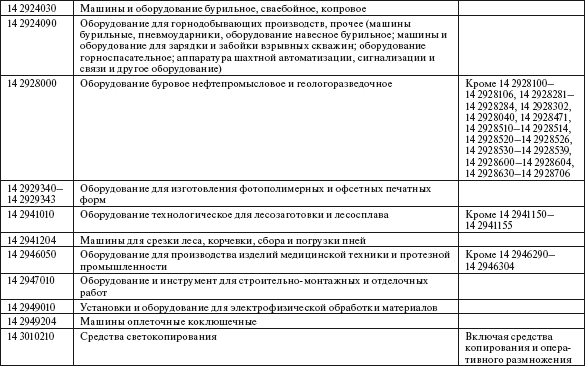

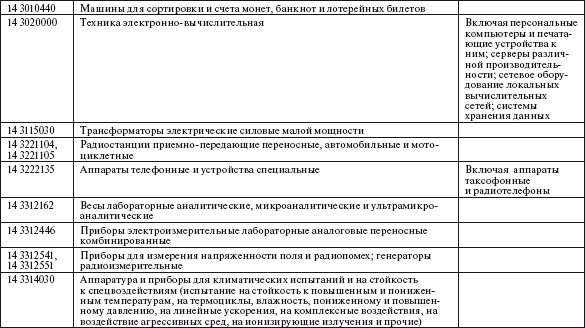

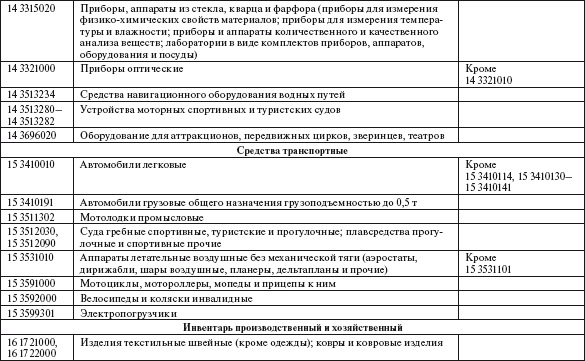

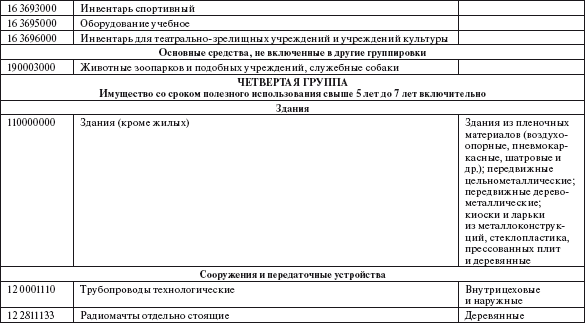

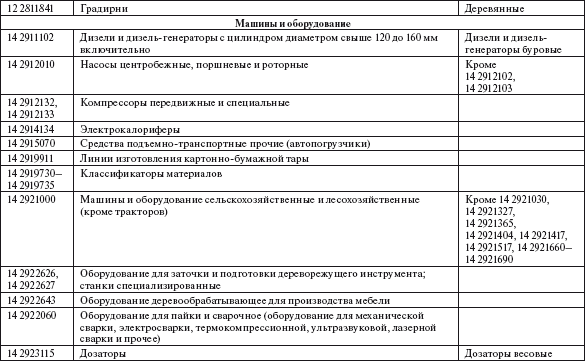

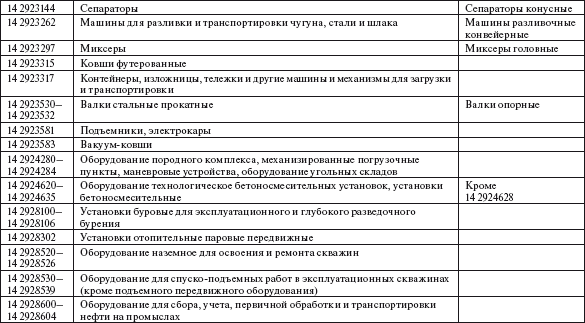

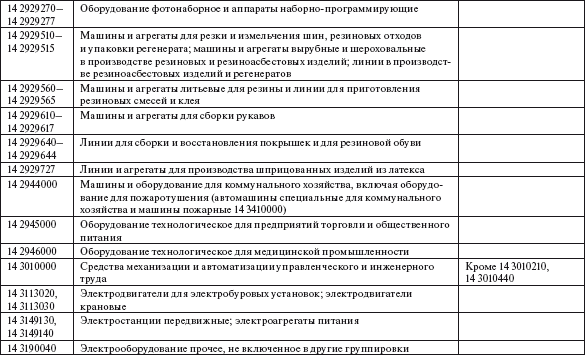

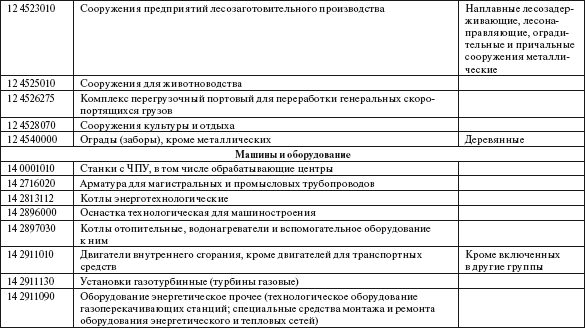

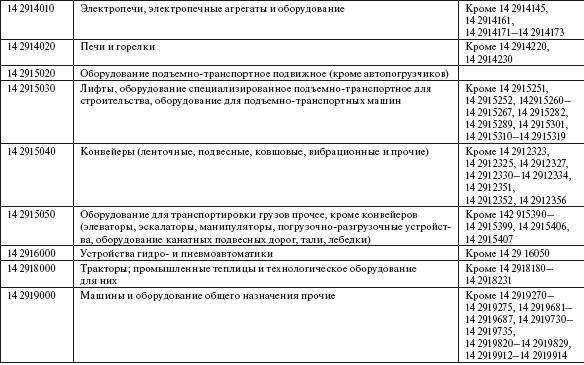

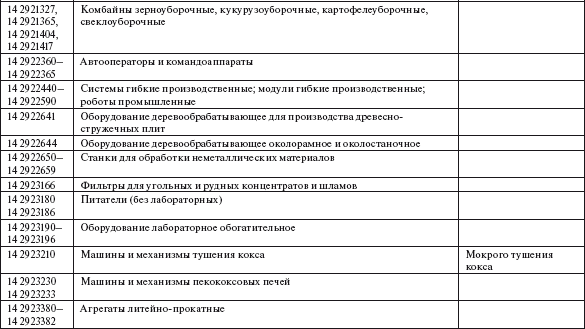

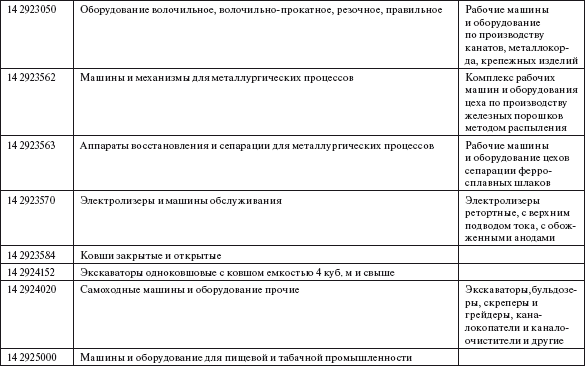

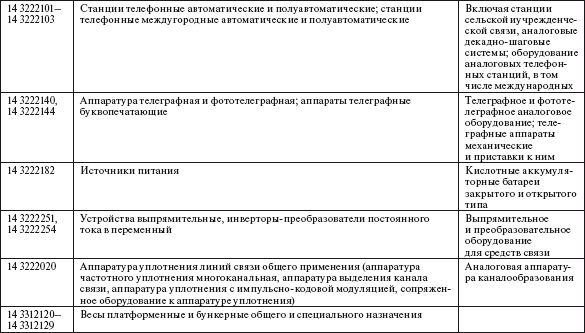

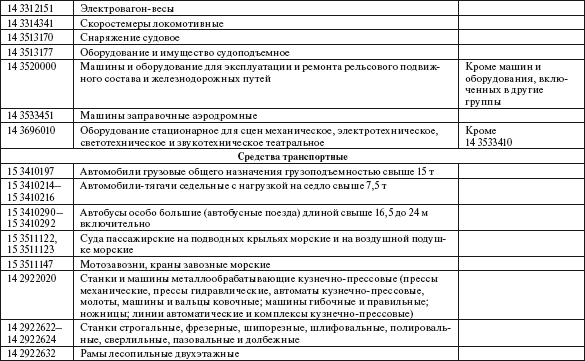

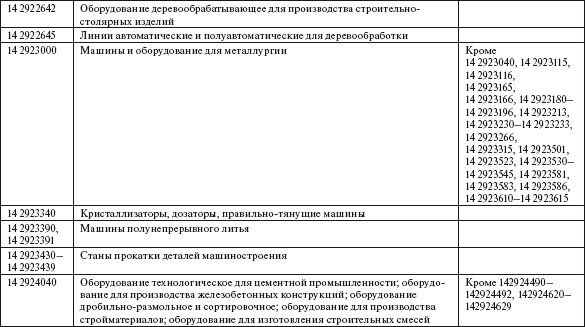

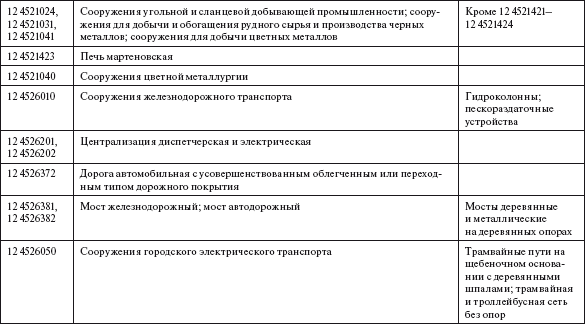

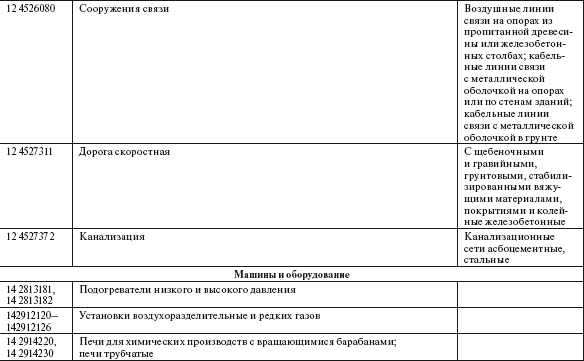

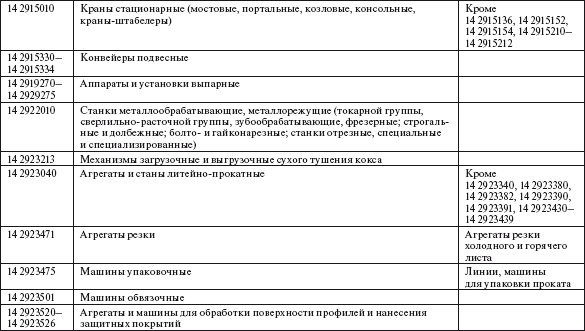

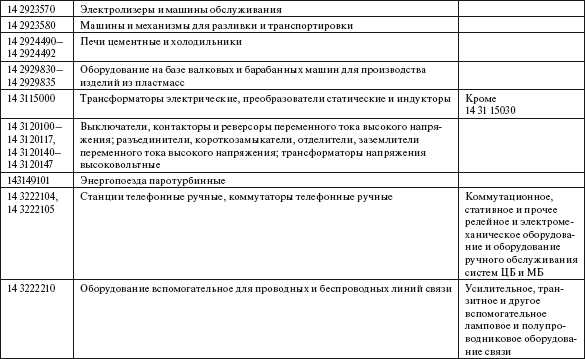

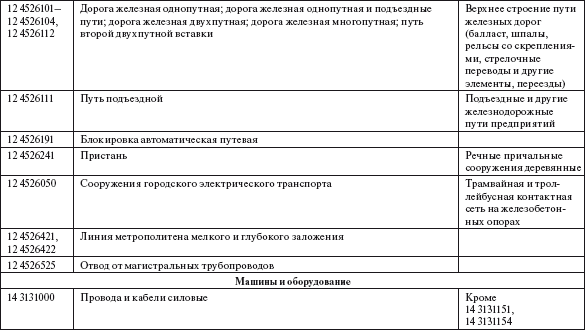

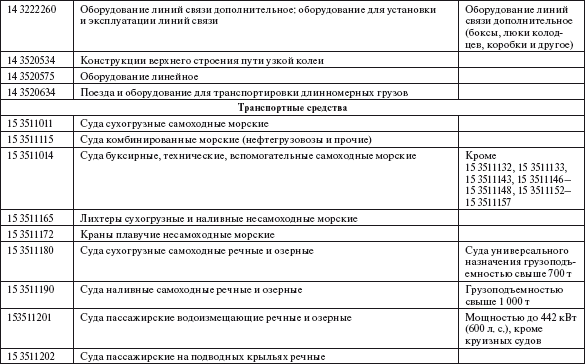

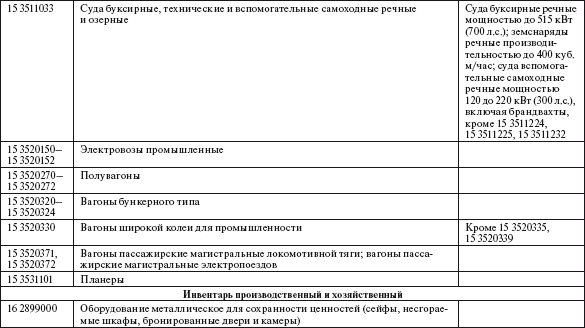

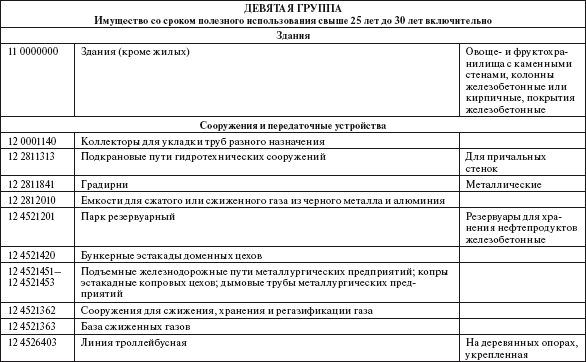

|

||||

|

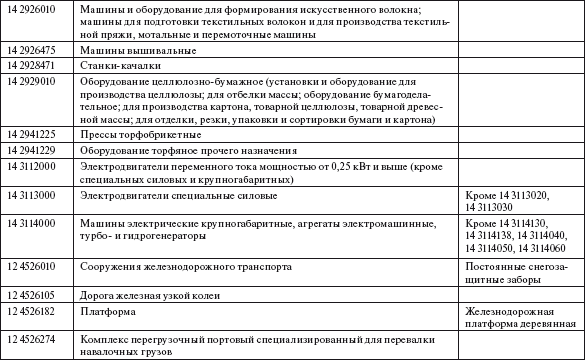

|

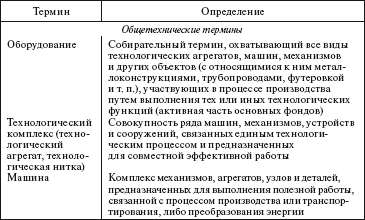

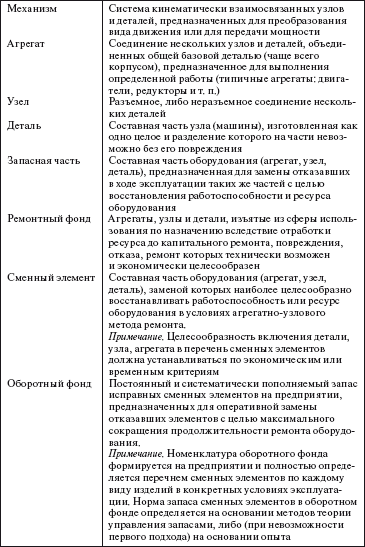

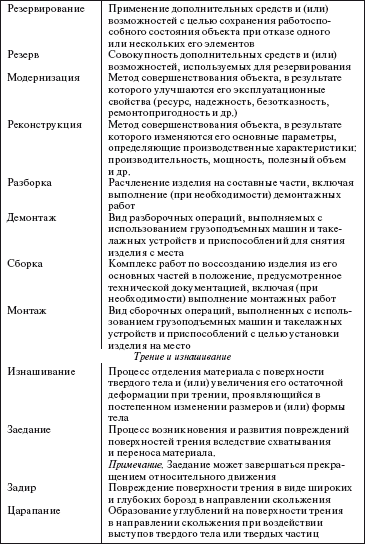

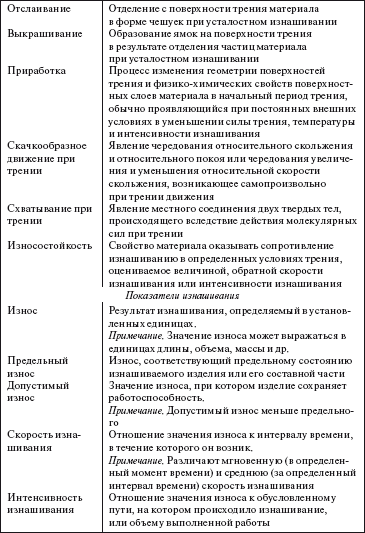

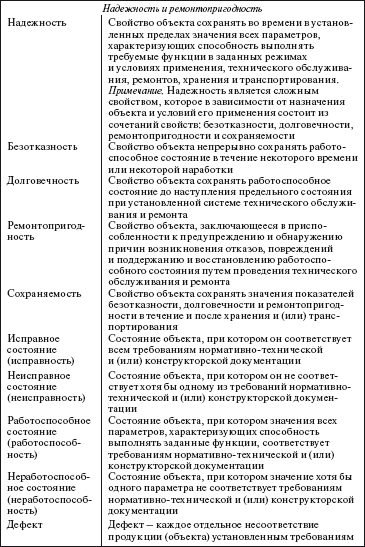

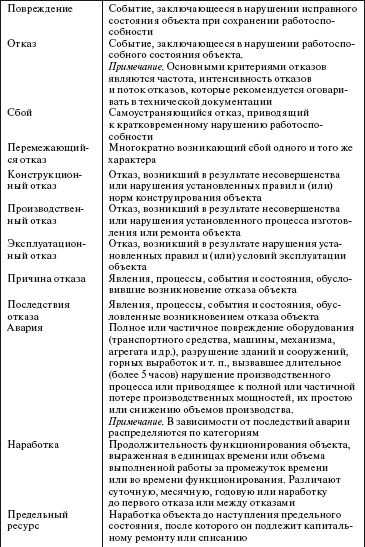

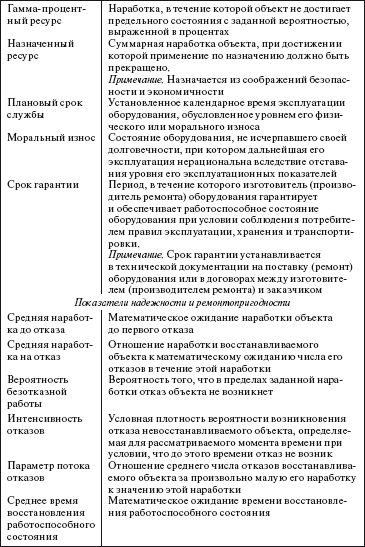

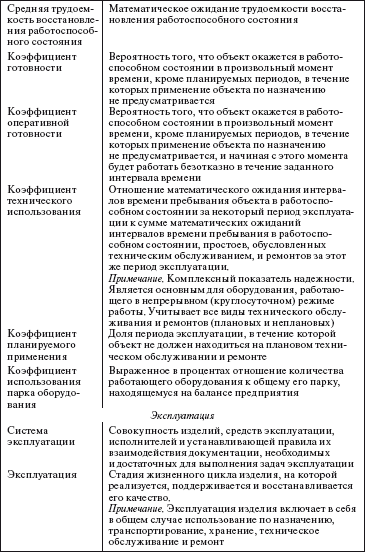

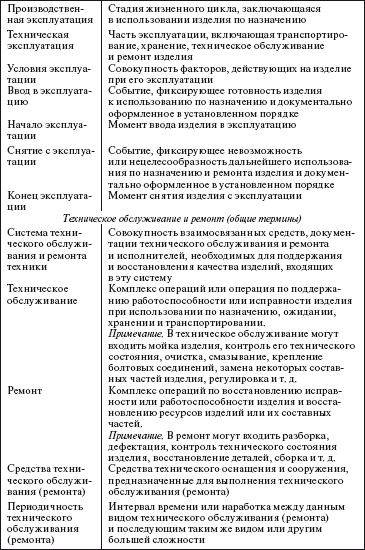

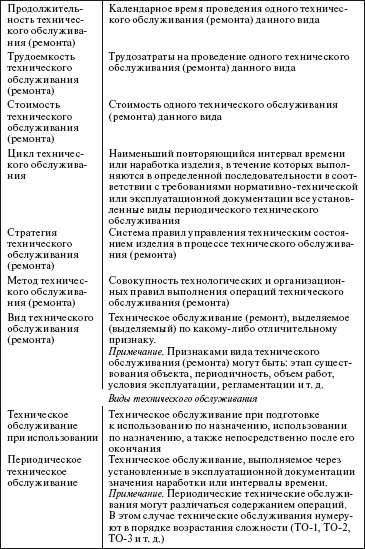

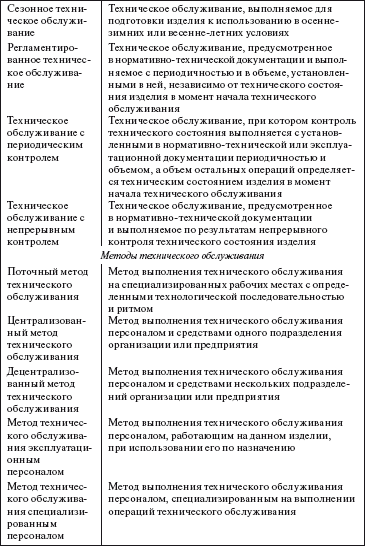

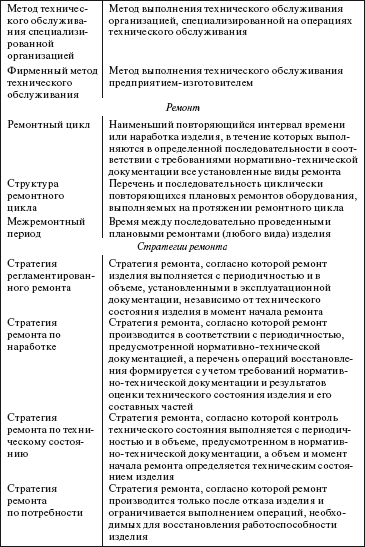

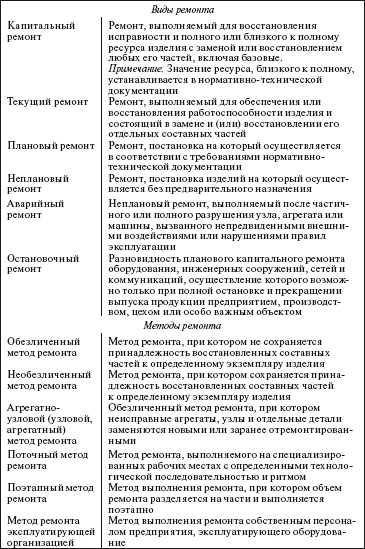

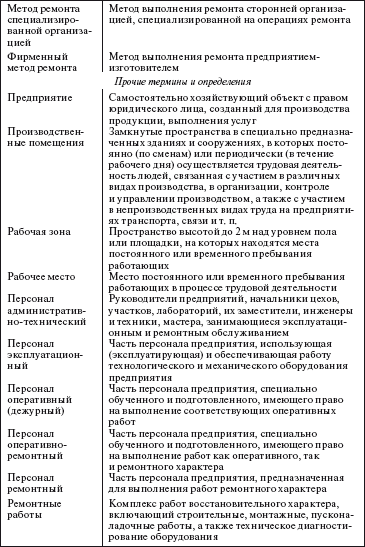

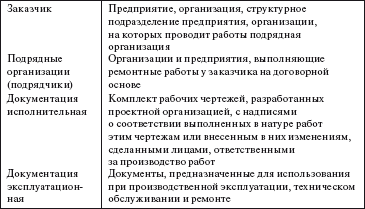

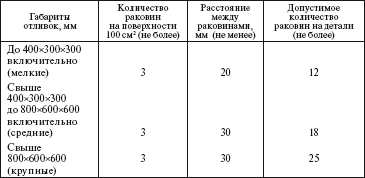

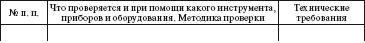

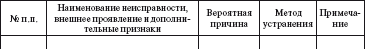

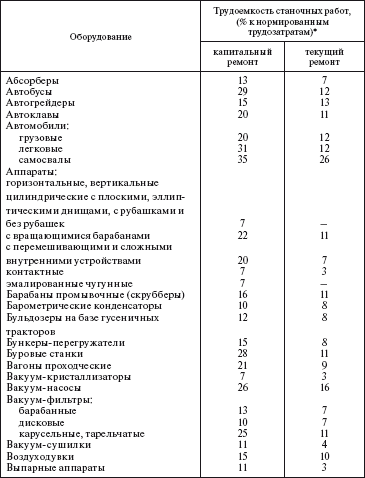

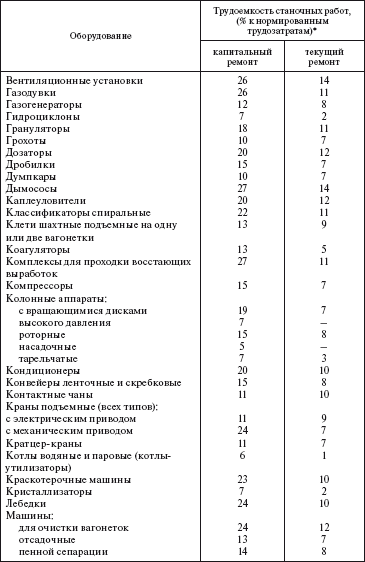

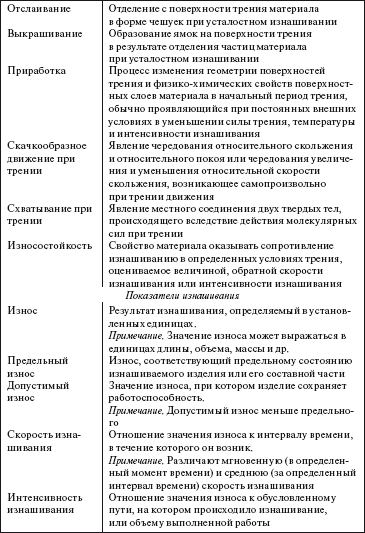

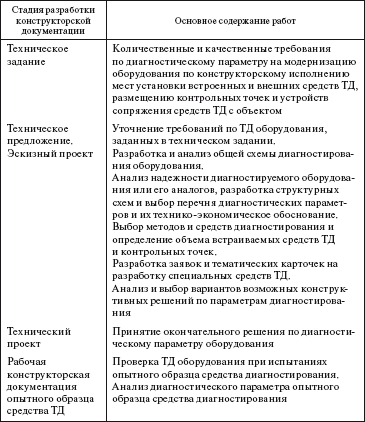

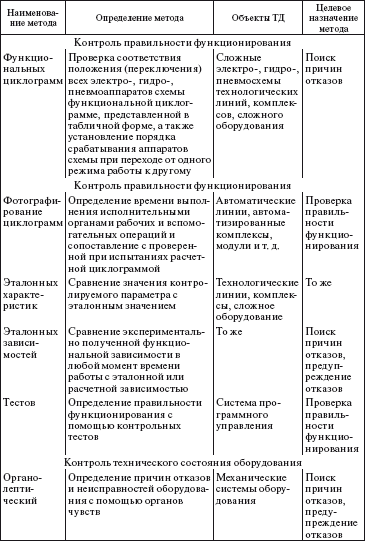

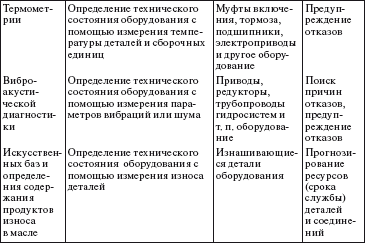

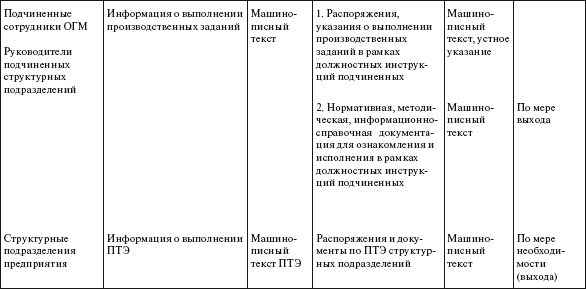

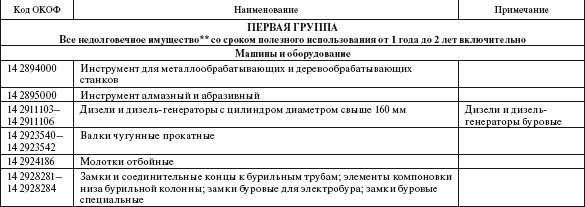

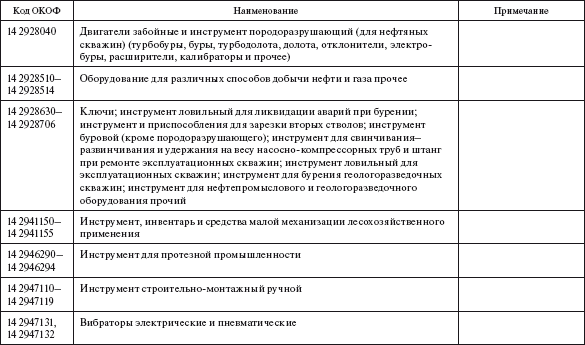

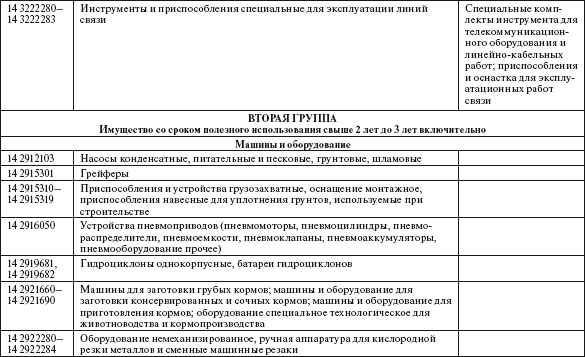

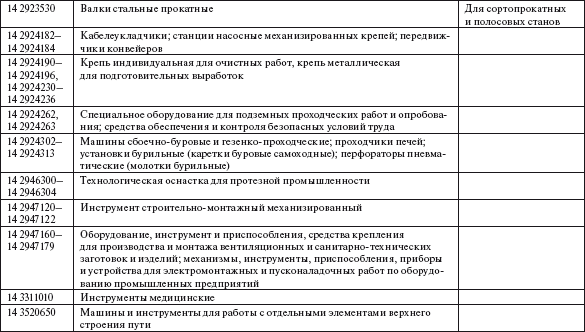

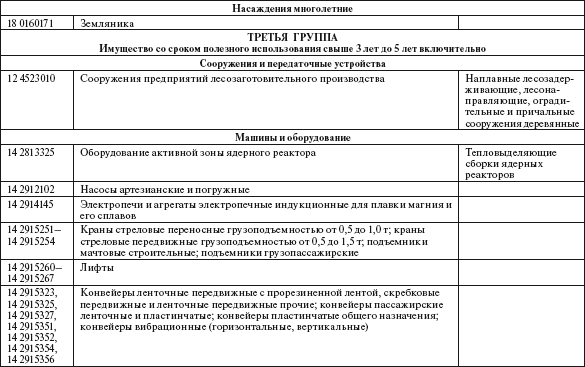

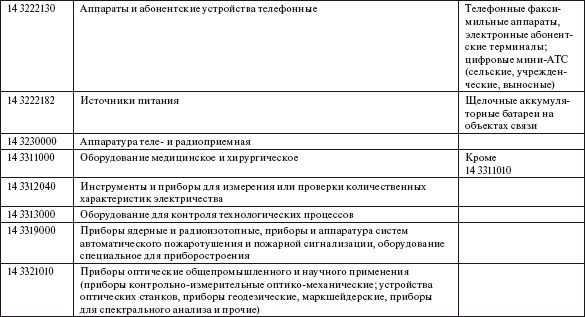

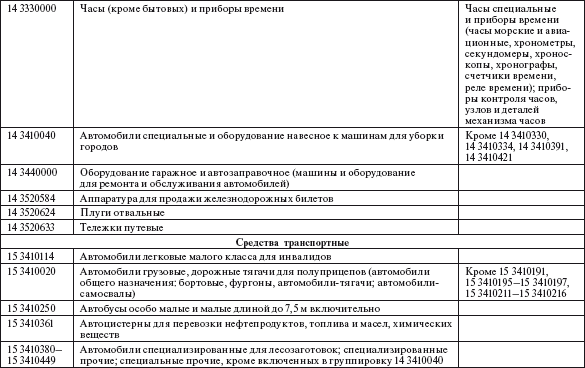

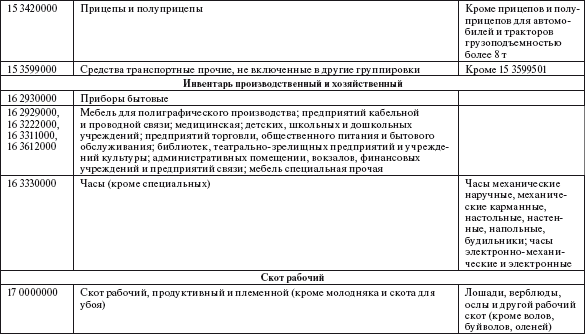

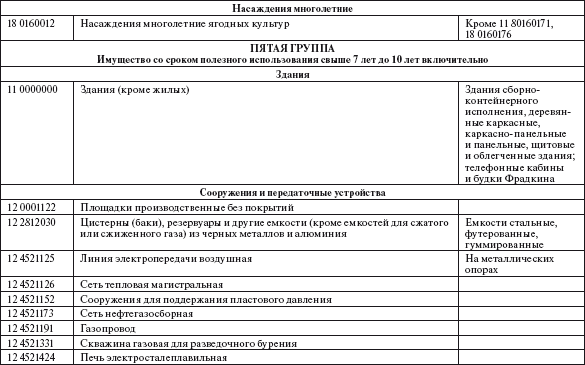

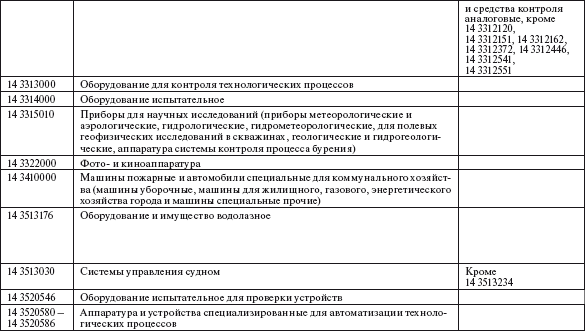

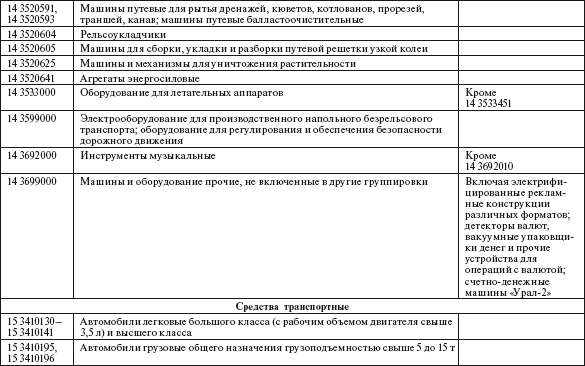

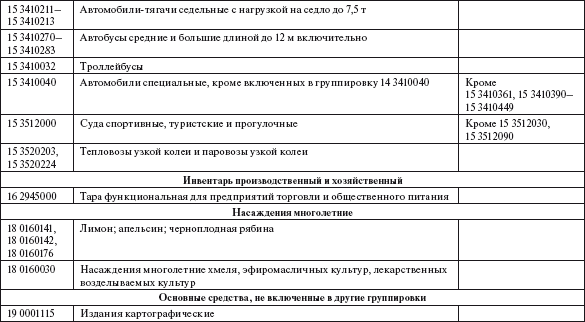

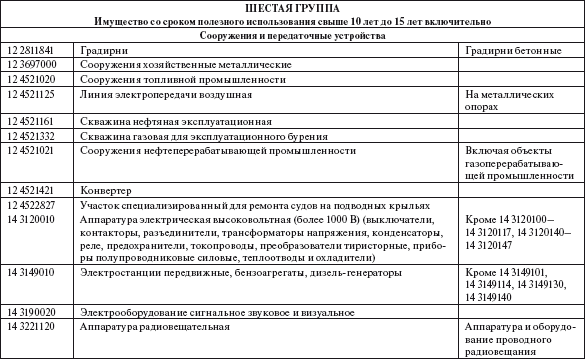

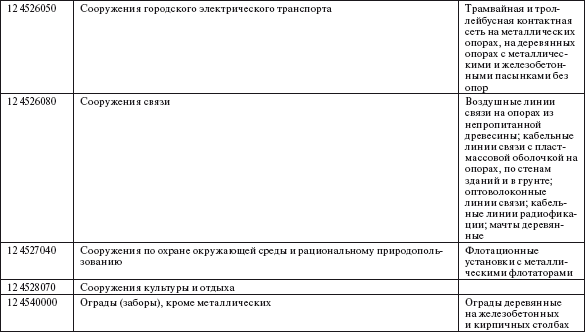

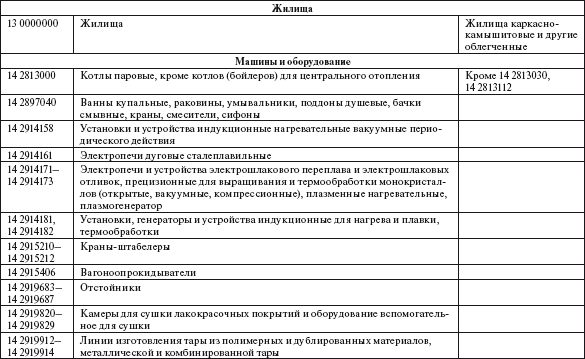

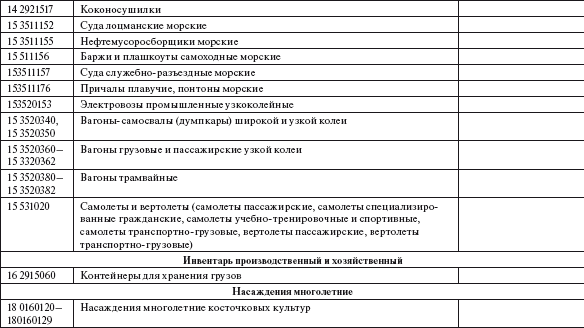

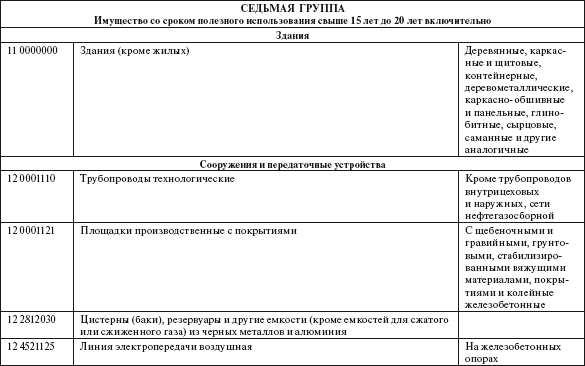

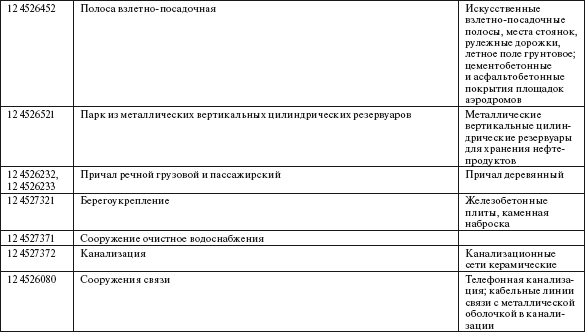

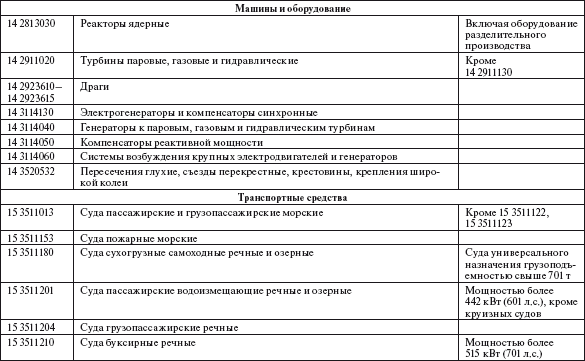

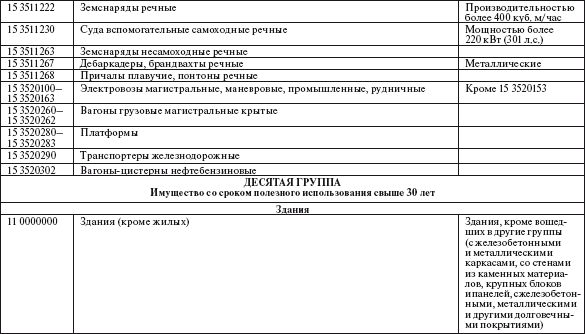

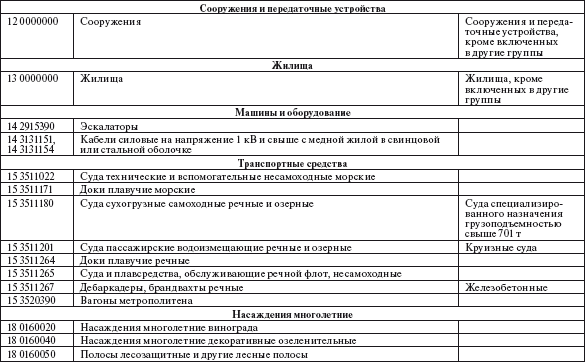

Часть III ПРИЛОЖЕНИЯ Приложение 1 Основные понятия, термины, определения Рекомендации Справочника охватывают широкую номенклатуру общепромышленного оборудования, эксплуатируемого на предприятиях различных форм собственности и отраслевого назначения. Настоящая редакция Справочника представляет собой попытку синтеза системы технического обслуживания и ремонта с основными положениями производственной эксплуатации с целью создания единого документа, включающего необходимые рекомендации, нормы и нормативы по всем основным этапам жизненного цикла оборудования. Номенклатура приведенных ниже терминов полностью определяется содержанием и назначением данного Справочника. Определения основных терминов базируются на материалах действующих ГОСТ, правил Ростехнадзора, а также терминологии, сложившейся и принятой в нормативно-технической литературе по техническому обслуживанию и ремонту общепромышленного технологического оборудования. Термины и определения                Приложение 2 Инструкция по выявлению внешних дефектов оборудования при его приемке 1. Выявление дефектов оборудования при его приемке от транспортной организации, доставившей оборудование на склад предприятия, включает следующие операции: внешний осмотр упаковки, состояния консервации открытых рабочих поверхностей, внешней отделки и защиты от повреждений отдельных выступающих частей и деталей оборудования; проверку фактической комплектности оборудования, запчастей, инструментов и технической документации с приложенными к прибывшему оборудованию спецификациями и упаковочными листами, а также наличия технической документации, которую заводы-изготовители обязаны присылать вместе с поставляемым оборудованием согласно разделу «Комплектация» технических условий на поставку и в соответствии с ГОСТ 2.601—68 (Приложение 3); обнаружение явных дефектов в оборудовании, видимых без его разборки. 2. Внешний осмотр упаковки оборудования и его элементов должен осуществляться по прибытии оборудования на склад предприятия в железнодорожных вагонах или автомобилях перед их разгрузкой на площадки для временного хранения, а также при распаковке оборудования перед подготовкой его к транспортировке до места установки или работы. Внешний осмотр упаковки заключается в проверке ее соответствия техническим условиям на поставку принимаемого оборудования ГОСТ 10198—71 «Ящики дощатые для грузов массой свыше 200 и 10 000 кг. Типы. Размеры деталей. Общие технические требования». Одновременно следует проверить, вложен ли в каждый ящик упаковочный лист с перечнем содержимого ящика, обернута ли техническая документация парафинированной бумагой и упакована ли она в запаянный мешочек из полихлорвиниловой пленки. Претензии, возникшие при внешнем осмотре упаковки, следует предъявлять: в случае повреждения упаковки – организации, перевозившей оборудование; при пороках древесины и дефектах конструкции упаковки – поставщику или заводу-изготовителю. 3. Внешний осмотр состояния консервации рабочих поверхностей производится: без вскрытия упаковки оборудования на складе временного хранения с целью обнаружения дефектов консервации и предъявления претензий транспортной организации или отправителю из-за нарушения или порчи защитных свойств консервации; после вскрытия упаковки перед подготовкой к транспортировке к месту установки или работы без полной расконсервации для обнаружения дефектов в защитных средствах и устройствах с целью предъявления претензий (иногда предварительных) поставщику или заводу-изготовителю; при переконсервации (если наступил срок) с целью предъявления окончательных претензий поставщику или заводу-изготовителю на качество консервации. Способ консервации металлических изделий должен соответствовать методам, предусмотренным ГОСТ 13168—69 и указанным в технических условиях на поставку оборудования. В упаковочной или в другой прибывшей с оборудованием технической документации должны быть указаны дата консервации и установленный срок защиты без переконсервации. Перед внешним осмотром следует ознакомиться с требованиями к консервации, изложенными в технических условиях на поставку принимаемого оборудования. 4. Внешний осмотр устройств для защиты от повреждений отдельных выступающих частей и деталей оборудования заключается в проверке состояния: специальных металлических и деревянных конструкций для защиты выступающих концов валов и их шеек, втулок, рычагов, труб и других деталей от ударов, изгибов и засорения; крепления специальных защитных устройств к элементам оборудования; специальных временных опор для предохранения длинных выступающих концов валов и деталей, посаженных на них консольно; специальных упоров, стяжек, подвесок, подушек и других устройств, предохраняющих выступающие части оборудования от ударов при его передвижении или перекатывании. Все устройства для защиты от повреждений выступающих частей и деталей перечисляются в указаниях по погрузке оборудования и присылаются вместе с технической документацией к нему. 5. Проверка фактической комплектности прибывшего на склад или предприятие оборудования проводится для установления соответствия этого оборудования, запчастей, инструментов и технической документации тому комплекту, который записан в приложенных к поступившему оборудованию спецификациях и упаковочных листах. Проверка осуществляется со вскрытием упаковки. Если поступившее оборудование намечено хранить на складе, то упаковка должна быть восстановлена. Если установлена некомплектность оборудования, отгруженного без упаковки, то претензии предъявляются организации, перевозившей оборудование. Если установлена некомплектность оборудования, запчастей, инструментов и технической документации в упаковке, то претензии предъявляются поставщику. Одним из важнейших документов, подтверждающих качество изготовления оборудования, является протокол периодических испытаний серийной продукции на машиностроительных заводах. Он не входит в комплект документации, прилагаемой к поставляемому машиностроительному изделию, но завод-изготовитель обязан предъявить этот протокол заказчику по его требованию. Поэтому представитель предприятия должен знать, что на машиностроительном заводе для проверки соответствия установленных норм и показателей одна машина из партии, изготовленной в текущем квартале и прошедшей приемо-сдаточные испытания, должна подвергаться периодическим испытаниям. При этом должны производиться контрольная разборка основных узлов машины и проверка соответствия всех элементов машины техническим условиям изготовления. 6. В процессе приема оборудования от транспортных организаций могут быть обнаружены дефекты изготовления оборудования, которые в подавляющем большинстве случаев являются скрытыми и обычно обнаруживаются частично в процессе монтажа и, в основном, при эксплуатации оборудования. Такие дефекты включаются в акт приема оборудования от транспортной организации, что служит основанием для предъявления претензий заводу-изготовителю. Приложение 3 Требования к эксплуатационной и ремонтной документации 1. Техническая (эксплуатационная) документация составляется на изделия машиностроения, монтаж или установку, использование и техническое обслуживание которых, а также транспортирование и хранение или применение в других изделиях могут быть обеспечены только при наличии сведений о составе, устройстве, технических параметрах, назначении этих изделий, специальных указаний по их эксплуатации. К таким изделиям машиностроения относится все оборудование, поступающее на предприятия. На изделия, для которых объем сведений и указаний незначителен, и их целесообразно разместить (маркировать) на самом изделии (отбойные и бурильные молотки, пневматические забойники и поддержки, взрывные машинки и т. п.), технические (эксплуатационные) документы не составляются. 2. По ГОСТ 2.601—68 «Эксплуатационные и ремонтные документы» номенклатурой эксплуатационных (технических) документов предусматриваются: техническое описание; инструкция по эксплуатации; инструкции по техническому обслуживанию отдельно для машинистов (мотористов), дежурных электрослесарей, бригады ремонтных электрослесарей. Инструкции должны содержать исчерпывающие указания по технологической последовательности выполнения всех работ и операций для обеспечения постоянной исправности и готовности изделия к эксплуатации, в том числе: способы выполнения работ и необходимые для этого приборы, инструмент, принадлежности и специальное оборудование; операции, выполнение которых регламентировано требованиями правил безопасности; меры предупреждения повреждений изделия; мероприятия, проводимые при непредвиденных остановках или задержках в работе; порядок и сроки использования запасных частей, особенно для их плановой замены; инструкции по монтажу, пуску, регулированию и обкатке на месте применения оборудования; паспорт на детали и другие изделия, технические данные для которых, гарантированные предприятием-изготовителем, необходимо сообщать потребителю, если они не сообщаются своевременно каким-либо другим документом, например, нормативами сроков службы до первой плановой замены (нормативами стойкости). Если данные об изделии сведены к двум-трем основным показателям, для подтверждения которых нет необходимости составлять паспорт, а маркировать их на изделиях технически невозможно и нецелесообразно, то составляется этикетка; формуляр, составляемый на оборудование, для которого необходимо вести учет состояния и данных по эксплуатации. При приеме оборудования проверяется в первую очередь наличие следующих разделов формуляра: комплект поставки, свидетельство о приеме ОТК завода-изготовителя, свидетельство о консервации, об упаковке, гарантийные обязательства и ведомости ЗИП. Если на изделие в целом составлен формуляр, а на полученные в готовом виде части изделия составлены паспорта, то технические данные из паспортов должны быть включены в формуляр изделия; ведомости ЗИП, которые составляются на оборудование, поставляемое вместе с комплектами запасных частей, инструмента, принадлежностей и материалов, используемых на месте эксплуатации оборудования. Ведомости с указанием нормы расхода или сроков замены составляют также на наборы ЗИП, поставляемые отдельно от оборудования, например, групповой комплект ЗИП (для обеспечения эксплуатации группы изделий) и ремонтный (для обеспечения капитального ремонта оборудования). В них допускается не включать комплект технических (эксплуатационных) документов, если количество наименований, входящих в комплект ЗИП, незначительно и они перечислены в формуляре; каталоги (например, каталоги чертежей и схем), списки и перечни (например, контрольно-проверочной и измерительной аппаратуры); спецификации (специального назначения). 3. Эксплуатационные документы должны быть переплетены вместе с их описью в альбомы или книги или сброшюрованы и уложены в пронумерованные папки или футляры. Перечень документации может быть уточнен при заключении с заводом-изготовителем договора (контракта) на поставку конкретного оборудования. Приложение 4 Требования по сохранению оборудования в целости при транспортировке его от места хранения (разгрузки) к месту монтажа, сборки или использования 1. Транспортирование сборочных единиц и укрупненных элементов оборудования должно быть организовано в соответствии с последовательностью монтажа оборудования. Укрупненные элементы, которые монтируются в начале работ, транспортируются в первую очередь, а сборочные единицы и детали, требующиеся при завершении монтажа, – в последнюю. 2. Элементы и сборочные единицы оборудования должны грузиться на платформы, вагонетки и другие транспортные средства, имеющие деревянные подстилы, и тщательно крепиться с помощью проволоки, цепей и других приспособлений. 3. Они должны размещаться на транспортных средствах так, чтобы их максимальные габариты были на 100 мм меньше размеров проезжей части зданий, сооружений, по которым осуществляется транспортирование. 4. Фундаментные болты и детали крепления сборочных единиц и элементов оборудования должны укладываться так, чтобы избежать механических повреждений при транспортировке. Резьбовые концы деталей необходимо защищать гайками. 5. Транспортные работы должны осуществляться с применением электровозов, вагонов, лебедок, тележек, рольгангов, конвейеров, тягачей и других механизированных транспортных средств, а также домкратов, талей, тельферов, кранов, подъемников и других грузоподъемных и погрузочно-разгрузочных устройств. 6. Для бесперегрузочной доставки оборудования к месту монтажа выбор транспортных средств должен определяться их грузоподъемностью и габаритами. 7. В случае применения стропов для транспортировки и перемещения оборудования должны быть предусмотрены средства, предупреждающие скольжение стропов или повреждение выступающих частей оборудования. 8. В случае передвижения оборудования волоком площадка должна быть тщательно спланирована и свободна от препятствий, а под оборудование подведены специальные салазки, если таковых не прислал с оборудованием завод-изготовитель. 9. Устройство и способы применения различного транспортного оборудования должны быть хорошо известны всем рабочим-монтажникам. Проверка знаний должна производиться не реже одного раза в полгода. 10. Транспортировка оборудования к месту монтажа является подготовительной операцией и должна осуществляться в соответствии с инструкциями заводов-изготовителей. 11. Транспортировка сложного энергетического оборудования к местам установки является трудоемкой и весьма ответственной операцией. Правильная транспортировка позволяет избежать: повреждений оборудования, вызывающих дополнительные объемы работ; значительного увеличения длительности монтажных ремонтных работ; непроизводительного повышения стоимости ремонтных работ; несчастных случаев с ремонтным персоналом. Приложение 5 Перечень дефектов машиностроительных изделий, которые могут быть выявлены на разных этапах монтажа или сборки и опробования оборудования на месте применения Перечень явных дефектов, обнаруженных во время приемки оборудования, может быть расширен за счет дефектов, выявленных при подготовке к монтажу, в процессе монтажа, наладки, монтажных испытаний, пуска или опробования, регулирования, обкатки и сдачи в эксплуатацию. При этом могут встретиться скрытые дефекты изготовления деталей общего вида и явные дефекты изготовления сборочных единиц в разобранных машинах, а также скрытые дефекты в тех сборочных единицах, которые по инструкции завода-изготовителя не запрещается вскрывать (разбирать) при монтаже. Дефекты изготовления выявляются на всех этапах монтажа оборудования в соответствии с инструкцией по монтажу, пуску, регулированию и обкатке оборудования, предусмотренной ГОСТ 2.601—68 «Эксплуатационная и ремонтная документация», в частности в процессах: подготовки оборудования к монтажу, состоящей из транспортирования оборудования со склада к месту монтажа, распаковки, осмотра и проверки комплектности, расконсервации и удаления консервирующих элементов, предмонтажных ревизий и испытаний; размещения монтажных технических средств, монтажа всех составных частей оборудования в технологической последовательности, проверки правильности выполнения монтажа; наладки и монтажных испытаний, включающих необходимые наладочные работы и частичные испытания, предшествующие пуску; пуска и опробования смонтированного оборудования, состоящих из проведения подготовительных операций и осмотра перед пуском, проверки готовности к пуску, серии включений и выключений; регулирования, т. е. настройки оборудования на заданные режимы работы; обкатки в соответствующем режиме, проверки оборудования и измерительных приборов, соблюдения режима приработки, продолжительности обкатки и других параметров, характеризующих достаточный объем обкатки оборудования и его составных частей; сдачи оборудования в эксплуатацию, заключающейся в контрольном вскрытии отдельных частей оборудования и фиксации дефектов, обнаруженных в процессе монтажа (от подготовки до сдачи) оборудования. Не ограниченные временем работы по устранению дефектов, с одной стороны, предотвращают возможные поломочные отказы (аварии) оборудования в процессе будущей эксплуатации, с другой – позволяют предъявить в установленном порядке претензии заводу-изготовителю в период, когда еще действует гарантия завода. Если дефекты и недостатки изготовления и сборки оборудования на заводе-изготовителе не обнаружены организацией, осуществляющей подготовку к монтажу, наладке и монтажным испытаниям, пуску или опробованию, обкатке до сдачи оборудования в эксплуатацию, но обнаружены в процессе эксплуатации после истечения срока гарантии завода, то претензии предъявляются монтажно-наладочной организации, а заводы-изготовители ставятся об этом в известность. К скрытым дефектам производственного характера (результат некачественного изготовления), обнаруженным в процессе монтажа, относятся: в отливках: трещины; раковины на необработанных поверхностях шириной более 5 мм (в наибольшем поперечнике) и глубиной более 1/4 толщины стенки – для отливок с толщиной стенок до 50 мм, а также шириной более 8 мм и глубиной более 1/10 толщины стенки – для отливок с толщиной стенок свыше 50 мм; количество раковин меньших размеров и расстояние между ними не должны выходить за пределы, указанные в таблице; раковины группового расположения (т. е. в количестве не более 20 штук на площади не менее 20 см2) с размерами 2 мм (в наибольшем поперечнике и по глубине) в количестве более двух групп на мелкой, трех групп на средней и пяти групп на крупной отливках; любые раковины, плены, спаи, ужимины, рыхлости и другие дефекты;  в деталях из пластмасс: трещины, вздутия, коробления, задиры, расслоения, прижоги и пористости; следы от литников, выталкивателей и вставок (знаков) пресс-форм, выступающие над поверхностью деталей или углубленные более чем на 0,5 мм; деформированные и залитые пластмассой втулки, пальцы, контакты, резьбовые кольца, рычаги, стержни, оси и металлическая арматура в армированных деталях; пятнистость в виде неокрашенного наполнителя и материала другого цвета на поверхностях литых и прессованных деталей общей площадью, превышающей 20 % всей поверхности деталей; в механически обработанных деталях: следы черноты, вмятин, забоин, задиров и других механических повреждений, а также заусенцы; рванины и выкрашивания на поверхности резьб, если глубина их выходит за пределы среднего диаметра, а длина превышает половину витка; в термически обработанных деталях – трещины и расслоения; в деталях с металлическими покрытиями: утолщения по краям, вздутия, пузырьки и отслаивания цинкового покрытия; питтинги, дендриты (ярко выраженный неоднородный состав), темные пятна, трещины и отслаивания никелевого покрытия, а также пригар на нем; трещины, пузырьки и шелушения слоя хромовых покрытий; пригар, вздутие, отслаивание и шелушение оловянно-свинцовых покрытий; в местах соединения деталей пайкой – разрывы пайки, газовые поры, свищи и следы флюса; в сварных соединениях: неплавный переход сварного шва к основному металлу; неравномерная чешуйчатая поверхность; неравномерное заполнение шва, открытые кратеры, прожоги кромок, перерывы шва, трещины в сварных швах и в околошовной зоне основного металла, непровар, подрезы, поверхностные поры; трещины, выплески и прожоги при точечной сварке; в сборочных единицах: влага, стружка, окалина и другие загрязнения; наклепывание, подкерновка и другие способы искусственного поднятия поверхности соединения; несовпадение по торцам шестерен, находящихся в зацеплении, свыше 3 % длины зуба; сжатие резиновых прокладок, уплотняющих собранные узлы, более V3 начальной толщины; поврежденные рабочие поверхности и кромки резиновых уплотнений (манжет, колец, круглого сечения) и грязе-съемников; течь масла в соединениях гидросистем при рабочем давлении; течь воды в соединениях системы орошения при заглушении мест установок форсунок и создании гидравлического давления в 20 кг/см2 с выдержкой в течение 5 мин; утечка воды в неподвижных соединениях; капание воды в местах подвода к вращающимся валам со скоростью падения капель более 2 в секунду. Дополнительные требования по входному контролю указываются в договорах заводов-поставщиков. Так, например, на поставку газопроводных труб, соединительных труб, соединительных деталей, фонтанной и запорной арматуры входной контроль включает в себя проверки: упаковки и маркировки, комплектности на соответствие условиям поставки (договора); годности материалов, применяемых для эксплуатации в особых средах; габаритных и присоединительных размеров и массы; качества изготовления. Трубопроводы и арматура поставляются партиями одного наименования и типоразмера, одной плавки и термообработки стали, размера партии в зависимости от диаметра. На внутренней поверхности каждой трубы на расстоянии 500 мм от одного из концов должна быть нанесена маркировка: завода-изготовителя, номера договора, плавки, номинальные размеры, номер трубы, месяц и год изготовления. На каждую партию выдается сертификат (паспорт) с подробными сведениями. Годность применяемых в трубопроводах и арматуре материалов осуществляется путем определения химического состава, механических свойств и коррозионной стойкости. При этом проверяется соблюдение требований ГОСТ, ОСТ, СНиП и т. д. Приложение 6 Порядок выявления скрытых дефектов оборудования, агрегатов, узлов, деталей и материалов при эксплуатации оборудования и предъявления претензий заводу-изготовителю Скрытые дефекты отдельных узлов в период от начала эксплуатации до первого капитального ремонта обнаруживаются: в процессе выполнения бригадой слесарей текущих ремонтов и технического обслуживания на месте установки или использования оборудования. При этом имеется в виду обнаружение дефекта в узлах, которые технической (эксплуатационной) документацией разрешается вскрывать на месте работы; при выявлении места и причины отказа (аварии) в процессе его устранения. В этом случае дефекты в узлах, которые технической (эксплуатационной) документацией не разрешается вскрывать (разбирать) на месте работы, обнаруживаются на ремонтных предприятиях, куда неисправное оборудование или его элементы передаются для ремонта. При обнаружении таких дефектов ремонтное предприятие должно своевременно информировать энергетическую службу предприятия, откуда прибыл в ремонт этот узел, которая, в свою очередь, предъявляет претензии заводу-изготовителю, если дефект носит производственный характер (результат некачественного изготовления). Для обнаружения скрытых дефектов следует пользоваться схемой осмотра оборудования при различных видах ремонта и межремонтного технического обслуживания, которая согласно ГОСТ 2.601—68 «Эксплуатационные и ремонтные документы» должна быть приложена к заводским инструкциям по техническому обслуживанию. При этом перечень основных проверок технического состояния должен составляться по представленной ниже форме (приложение к ГОСТ 2.601—68):  К разделу «Проверка технического состояния» заводской инструкции по эксплуатации должен прикладываться перечень наиболее часто встречающихся или возможных неисправностей, который рекомендуется ГОСТ 2.601—68:  К скрытым дефектам изготовления деталей и сборки узлов оборудования, обнаруживаемым в процессе эксплуатации, относятся дефекты, перечисленные в Приложении 5. Приложение 7 Трудозатраты на станочные работы при ремонте технологического и механического оборудования  * Под нормированными трудозатратами следует понимать трудоемкость ремонта оборудования, приведенную в соответствующих разделах Справочника; при этом численные значения трудоемкости принимаются за 100 %.     Приложение 8 Техническая диагностика оборудования Общие положения Цели, задачи и основные принципы технического диагностирования (ТД) оборудования рассмотрены в разделе 3.3. В данном Приложении кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии. Требования к оборудованию, переводимому на техническое диагностирование В соответствии с ГОСТ 26656—85 и ГОСТ 2.103—68 при переводе оборудования на стратегию ремонта по техническому состоянию в первую очередь решается вопрос о его приспособленности для установки на нем средств ТД. О приспособленности находящегося в эксплуатации оборудования к ТД судят по соблюдению показателей надежности и наличию мест для установки диагностической аппаратуры (датчиков, приборов, монтажных схем). Далее определяют перечень оборудования, подлежащего ТД, по степени его влияния на мощностные (производственные) показатели производства по выпуску продукции, а также на основе результатов выявления «узких мест» по надежности в технологических процессах. К этому оборудованию, как правило, предъявляются повышенные требования надежности. В соответствии с ГОСТ 27518—87 конструкция оборудования должна быть приспособлена для ТД. Согласно ГОСТ 26656—85 под приспособленностью к ТД понимается свойство оборудования, характеризующее его готовность к проведению контроля заданными методами и средствами ТД. Для обеспечения приспособленности оборудования к ТД его конструкция должна предусматривать: возможность доступа к контрольным точкам путем вскрытия технологических крышек и люков; наличие установочных баз (площадок) для установки виброметров; возможность подключения и размещения в закрытых жидкостных системах средств ТД (манометров, расходометров, гидротесторов в жидкостных системах) и подключение их к контрольным точкам; возможность многократного присоединения и отсоединения средств ТД без повреждения устройств сопряжения и самого оборудования в результате нарушения герметичности, загрязнения, попадания посторонних предметов во внутренние полости и т. д. Перечень работ по обеспечению приспособленности оборудования к ТД приводится в техническом задании на модернизацию переводимого на ТД оборудования. После определения перечня оборудования, переводимого на ремонт по техническому состоянию, подготавливается исполнительная техническая документация по разработке и внедрению средств ТД и необходимой модернизации оборудования. Перечень и очередность разработки исполнительной документации приведены в табл. 1. Таблица 1 Перечень исполнительной документации на диагностирование  Выбор диагностических параметров и методов технического диагностирования Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД. Определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования. По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2. Таблица 2 Форма для анализа отказов и выбора диагностических параметров, методов и средств технического диагностирования  По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (табл. 3). Таблица 3 Методы технического диагностирования   Определяется номенклатура деталей, износ которых приводит к отказу. Определяются параметры, контроль которых необходим для прогнозирования ресурса или срока службы деталей и соединений. На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы: параметры рабочих процессов (динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования; параметры сопутствующих процессов или явлений (тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние; параметры структурные (зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования. Составляется сводный перечень диагностируемых отказов, возможные причины отказов, предшествующие отказу неисправности и т. д. Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров: устанавливают диагностические параметры, характеризующие общее техническое состояние деталей оборудования, технологического комплекса, линии, объекта в целом, их отдельных частей (агрегатов, узлов и деталей); устанавливаются частные диагностические параметры, характеризующие техническое состояние отдельного сопряжения в узлах и агрегатах. Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования. Далее выбирается один или несколько методов ТД и уточняется перечень диагностических параметров. При выборе методов ТД учитывают следующие основные критерии оценки его качества: экономическую эффективность процесса ТД; достоверность ТД; наличие выпускаемых датчиков и приборов; универсальность методов и средств ТД. Проводятся исследования выбранных диагностических признаков для определения диапазонов их изменения, предельно допустимых значений, моделирования отказов и неисправностей. Выбираются средства ТД. При необходимости составляется заявка на создание (приобретение) средств ТД, датчики, приборы, монтажные схемы и т. д. Разрабатывается технология ТД, технические требования к диагностическому оборудованию. По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД. Средства технической диагностики По исполнению средства ТД подразделяют на: внешние – не являющиеся составной частью объекта диагностирования; встроенные – с системой измерительных преобразователей (датчиков) входных сигналов, выполненных в общей конструкции с оборудованием диагностирования как его составная часть. Внешние средства ТД подразделяют на стационарные, передвижные и переносные. Если принято решение о диагностировании оборудования внешними средствами, то в нем должны быть предусмотрены контрольные точки, а в руководстве по эксплуатации средств ТД необходимо указать их расположение и описать технологию контроля. В оборудование встраиваются средства ТД, информация от которых должна поступать непрерывно или периодически. Эти средства контролируют параметры, выход значений которых за нормативные (предельные) значения влечет за собой аварийную ситуацию и зачастую не может быть предсказан заранее в периоды технического обслуживания. По степени автоматизации процесса управления средства ТД подразделяют на автоматические, с ручным управлением (неавтоматические) и с автоматизированно-ручным управлением. Как правило, автоматические средства ТД содержат источники воздействий (в системах тестового диагноза), измерительные преобразователи, аппаратуру расшифровки и хранения информации, блок расшифровки результатов и выдачи управляющих воздействий. Средства ТД с автоматизированно-ручным управлением характеризуется тем, что часть операций ТД выполняется автоматически, осуществляется световая или звуковая сигнализация или принудительное отключение привода при достижении предельных значений параметров, а часть параметров контролируется визуально по показаниям приборов. Возможности автоматизации диагностирования значительно расширяются при использовании современной компьютерной техники. В технические задания на разработку средств ТД, встраиваемых в гибкие производственные системы, рекомендуется включать требования обеспечения автоматического диагностирования оборудования с глубиной поиска дефекта (отказа) до основного узла. При создании средств ТД для технологического оборудования могут применяться различные преобразователи (датчики) неэлектрических величин в электрические сигналы, аналого-цифровые преобразователи аналоговых сигналов в эквивалентные значения цифрового кода, сенсорные подсистемы технического зрения. К конструкциям и типам преобразователей (датчиков), применяемых для средств ТД, рекомендуется предъявлять следующие требования: малогабаритность и простота конструкции, приспособленность для размещения в местах с ограниченным объемом размещения аппаратуры; возможность многократной установки и снятия датчиков при минимальной трудоемкости и без монтажа оборудования; соответствие метрологических характеристик датчиков информационным характеристикам диагностических параметров; высокая надежность и помехоустойчивость, включая возможность эксплуатации в условиях электромагнитных помех, колебаний напряжений и частоты питания; устойчивость к механическим воздействиям (удары, вибрации) и к изменению параметров окружающей среды (температура, влажность); простота регулирования и обслуживания. Заключительным этапом создания и внедрения средств ТД является разработка документации. Рекомендуется следующий состав документации по ТД: эксплуатационная конструкторская документация; технологическая документация; документация на организацию диагностирования. Эксплуатационная конструкторская документация – это руководство по эксплуатации на объект диагностирования по ГОСТ 26583—85, которое должно включать руководство по эксплуатации средства ТД, в том числе конструкцию и описание устройств сопряжения с объектом. В руководстве по эксплуатации задают режимы работы оборудования, при которых производится диагностирование. Технологическая документация на ТД включает: технологию выполнения работ; очередность выполнения работ; технические требования на выполнение операций ТД. Основным рабочим документом является технология ТД данной модели (типа) оборудования, которая должна содержать: перечень средств ТД; перечень и описание контрольно-диагностических операций; номинальные допустимые и предельные значения диагностического признака; характеристики режима работы при проведении ТД. Кроме эксплуатационной, технологической и организационной документации на каждый переводимый объект разрабатываются программы прогнозирования остаточного и прогнозируемого ресурса. Прогнозирование остаточного ресурса с помощью математических моделей Аппаратный поиск неисправностей, рассмотренный выше, необходим не только для устранения отказов, но и для прогнозирования остаточного и прогнозируемого ресурсов. Прогнозирование – это предсказание технического состояния, в котором объект окажется в некоторый будущий период времени. Это одна из важнейших задач, которую приходится решать при переходе на ремонт по техническому состоянию. Сложность прогнозирования заключается в том, что приходится привлекать математический аппарат, который не всегда дает достаточно точный (однозначный) ответ. Тем не менее, без него обойтись в этом случае нельзя. Решение задач прогнозирования весьма важно, в частности, для организации планово-предупредительного ремонта объектов по техническому состоянию (вместо обслуживания по срокам или по ресурсу). Непосредственное перенесение методов решения задач диагностирования на задачи прогнозирования невозможно из-за различия моделей, с которыми приходится работать: при диагностировании моделью обычно является описание объекта, в то время как при прогнозировании необходима модель процесса эволюции технических характеристик объекта во времени. В результате диагностирования каждый раз определяется не более чем одна «точка» указанного процесса эволюции для текущего момента (интервала) времени. Тем не менее, хорошо организованное диагностическое обеспечение объекта с хранением всех предшествующих результатов диагностирования может дать полезную и объективную информацию, представляющую собой предысторию (динамику) развития процесса изменения технических характеристик объекта в прошлом, что может быть использовано для систематической коррекции прогноза и повышения его достоверности. Математические методы и модели для прогнозирования остаточного ресурса оборудования описаны в специальной литературе. Прогнозирование остаточного ресурса методом экспертных оценок При расчете остаточного ресурса чаще всего возникают трудности, связанные с отсутствием объективной информации, необходимой для принятия решений по методу, рассмотренному в предыдущем разделе. В большинстве случаев такие решения принимаются на основе учета мнений квалифицированных специалистов (экспертов) путем проведения экспертного опроса. При этом экспертные заключения дает рабочая группа, общее мнение которой формируется в результате дискуссии. Существует несколько способов экспертной оценки, а именно: непосредственной оценки, ранжирования (ранговой корреляции), попарного сопоставления, баллов (балльных оценок) и последовательных сопоставлений. Все эти способы отличаются один от другого как подходами к постановке вопросов, на которые отвечают эксперты, так и проведением экспериментов и обработки результатов опроса. Вместе с тем их объединяет общее – знания и опыт специалистов в данной области. Наиболее простым и объективным способом экспертной оценки являет способ непосредственной оценки, который широко применяется для определения остаточного ресурса на основе диагностирования технического состояния оборудования. Достоинством этого способа является высокая точность результатов расчета, а также возможность одновременного прогнозирования ресурса сразу по нескольким типам (образцам) оборудования. Для экспертной оценки ресурса оборудования на предприятии создается постоянно действующая рабочая группа, которая разрабатывает необходимую документацию, организует процедуру опроса экспертов, обрабатывает и анализирует полученную информацию. Руководителем рабочей группы должно быть ответственное лицо, осуществляющее, по мере необходимости, определение остаточного ресурса оборудования и дающее заключение о продолжительности работы без остановки на капитальный ремонт на определенное время (до очередного текущего ремонта). Он согласовывает с главным механиком (энергетиком) предприятия состав рабочей группы, составляет программу, принимает участие в опросе экспертов, анализирует предварительные результаты. При наличии на предприятии лаборатории ТД (как основного звена при переводе на стратегию ремонта по техническому состоянию) руководителем рабочей группы назначается заведующий этой лаборатории. В состав рабочей группы помимо непосредственных исполнителей целесообразно включать технических работников ОГМ и ОГЭ, старших механиков, механиков (мастеров) цехов, стаж которых по эксплуатации и ремонту данного оборудования составляет не менее пяти лет. В состав рабочей группы не следует включать начальников цехов, отделов, служб и т. д., авторитетные суждения которых могут повлиять на объективность экспертных оценок, а также на окончательное решение рабочей группы. В обязанности рабочей группы входит: подбор специалистов-экспертов; выбор наиболее приемлемого метода экспертных оценок и в соответствии с этим разработка процедуры опроса и составления опросных листов; проведение опроса; обработка материалов опроса; анализ полученной информации; синтез объективной и субъективной информации с целью получения оценок, необходимых для принятия решений. Руководитель рабочей группы перед организацией экспертного опроса должен представить экспертам максимально возможное количество объективных данных по диагностированию всех агрегатов, узлов, соединений и деталей по каждой единице оборудования, имеющихся в распоряжении рабочей группы, паспорта, ремонтные журналы и другую техническую документацию за весь срок службы оборудования. Путем проведения инструктажа необходимо информировать экспертов об источниках возникновения данного вопроса, путях решения сходных вопросов в прошлом на других предприятиях и оборудовании, т. е. повысить квалификацию (информативность) экспертов в данном вопросе. При отработке экспертных опросных листов следует особое внимание обратить на правильность задаваемых вопросов. Вопросы должны быть краткими (да, нет), не должны допускать двойного толкования. При формировании экспертной группы следует учитывать, что основной параметр экспертной группы – согласованность мнений экспертов – зависит от ряда факторов: информативности экспертов, взаимоотношений между ними, организационных аспектов опросных процедур, их сложности и т. д. Число экспертов, входящих в группу, зависит от их информативности и должно составлять от 7 до 12 экспертов, в отдельных случаях 15–20 человек. Для организационного оформления рабочей экспертной группы издается приказ по предприятию, в котором указываются задачи группы, руководитель и члены группы, сроки заполнения экспертных листов, срок окончания работы. Для проведения экспертного опроса подготавливаются специальные опросные листы. При организации экспертного опроса рабочая группа должна учитывать, что эксперту, как любому человеку, трудно без значительной ошибки выносить решения в случаях, когда имеется более семи альтернатив, например, назначать вес (значительность) более чем семи свойствам (показателям). Поэтому нельзя представлять экспертам список из нескольких десятков свойств (показателей) и требовать от них назначить веса этим свойствам (показателям). В тех случаях, когда требуется оценить большое количество свойств (факторов, показателей, параметров), их необходимо предварительно разделить на однородные группы (по функциональному назначению, принадлежности и др.) так, чтобы число показателей, входящих в однородную группу, не превышало 5–7. После ознакомления экспертов с состоянием исследуемого вопроса руководитель рабочей группы раздает им опросные листы и пояснительные записки. При этом наиболее авторитетный сотрудник рабочей группы разъясняет экспертам те положения опросного листа, которые недостаточно хорошо ими поняты. Получив заполненный опросный лист, руководитель рабочей группы при необходимости задает эксперту вопросы для уточнения полученных результатов. Это позволяет выяснить, правильно ли поняты экспертом вопросы опросного листа и действительно ли ответы соответствуют его истинному мнению. В процессе опроса сотрудники рабочей группы не должны высказывать эксперту свои суждения о его ответах, чтобы не навязывать ему своего мнения. После обработки результатов опроса проводится ознакомление каждого эксперта со значениями оценок, назначенными всеми другими экспертами, входящими в экспертную группу. Каждый эксперт, ознакомившись с анонимными мнениями других экспертов, вновь заполняет опросный лист. Допускается проведение и открытого обсуждения результатов опроса. Каждый эксперт при этом имеет возможность кратко аргументировать свои суждения и критиковать другие мнения. Для исключения возможного влияния служебного положения на мнение экспертов желательно, чтобы эксперты высказывались в последовательности от младшего к старшему (по служебному положению). В подавляющем большинстве случаев двух туров опроса бывает вполне достаточно для принятия обоснованного решения. В случаях, когда требуется повысить точность оценок путем увеличения объема статистической выборки (количеством ответов), а также при низкой согласованности мнений экспертов, экспертный опрос может быть проведен в три тура. Результатом опроса является определение искомого параметра прогнозирования на основе анализа ответов экспертов. Полученный по экспертным оценкам показатель следует рассматривать как случайную величину, отражением которой является индивидуальное мнение эксперта. Когда значение какого-либо показателя неизвестно, относительно него у специалиста-эксперта всегда имеется интуитивная информация. Естественно, что эта информация в известной мере является неопределенной, а степень неопределенности зависит от уровня знаний и технической эрудиции специалиста-эксперта. Задача рабочей группы заключается в том, чтобы извлечь эту неясную информацию и придать ей математическую форму. После получения ответов от каждого эксперта необходимо проверить степень согласованности мнений экспертов. Подробное описание методов обработки экспертных оценок и их применения для прогнозирования остаточного ресурса оборудования можно найти в специальной литературе. Приложение 9 Расследование и учет аварий и инцидентов Порядок расследования и учета аварий на предприятиях различных отраслей, форм собственности и видов деятельности регламентируется набором НТД, методических и инструктивных материалов, утвержденных Ростехнадзором. В данном приложении приведены краткие выдержки из Положения о порядке технического расследования причин аварий на опасных производственных объектах, определяющего общий порядок учета и расследования аварий на предприятиях. ПОЛОЖЕНИЕ О ПОРЯДКЕ ТЕХНИЧЕСКОГО РАССЛЕДОВАНИЯ ПРИЧИН АВАРИЙ НА ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ РД 03-293-99 1. Общие положения 1.1. Техническому расследованию подлежат причины аварий, приведших к разрушению сооружений и (или) технических устройств, применяемых на опасных производственных объектах, указанных в Приложении 1 Федерального закона «О промышленной безопасности опасных производственных объектов», неконтролируемым взрывам и (или) выбросам опасных веществ. Причины инцидентов, повлекших за собой отказы или повреждения технических устройств, применяемых на опасном производственном объекте, отклонения от режима технологических процессов, но не вызвавших разрушения сооружений и (или) технических устройств, устанавливаются и анализируются с учетом требований, изложенных в приложении. 1.2. По каждому факту возникновения аварии на опасном производственном объекте производится техническое расследование причин. 1.3. Организация, эксплуатирующая опасный производственный объект: незамедлительно сообщает об аварии в территориальный орган Ростехнадзора и в соответствующие федеральные органы исполнительной власти, которым в установленном порядке предоставлено право осуществлять отдельные функции нормативно-правового регулирования, специальные разрешительные, контрольные или надзорные функции в области промышленной безопасности, вышестоящий орган (организацию) (при наличии таковых), орган местного самоуправления, государственную инспекцию труда по субъекту Российской Федерации, территориальное объединение профсоюзов. При авариях, сопровождающихся выбросами, разливами опасных веществ, взрывами, пожарами, сообщает соответственно в территориальные органы МЧС России, Госкомэкологии России, Государственной противопожарной службы МВД России, МПС России; сохраняет обстановку на месте аварии до начала расследования, за исключением случаев, когда необходимо вести работы по ликвидации аварий и сохранению жизни и здоровья людей; принимает участие в техническом расследовании причин аварии на опасном производственном объекте, принимает меры по устранению причин и недопущению подобных аварий; осуществляет мероприятия по локализации и ликвидации последствий аварий на опасном производственном объекте; принимает меры по защите жизни и здоровья работников и окружающей природной среды в случае аварии на опасном производственном объекте. 1.4. Руководитель организации несет ответственность за невыполнение требований, изложенных в пункте 1.3, в соответствии с законодательством Российской Федерации. 2. Порядок технического расследования причин аварии 2.1. Техническое расследование аварии направлено на установление обстоятельств и причин аварии, размера причиненного вреда, разработку мер по устранению ее последствий и мероприятий для предупреждения аналогичных аварий на данном и других опасных производственных объектах. 2.2. Техническое расследование причин аварии производится специальной комиссией, возглавляемой представителем территориального органа Ростехнадзора. В состав комиссии включаются по согласованию представители: соответствующих федеральных органов исполнительной власти, которым в установленном порядке предоставлено право осуществлять отдельные функции нормативно-правового регулирования, специальные разрешительные, контрольные или надзорные функции в области промышленной безопасности, либо их территориальных органов, субъекта Российской Федерации и (или) органа местного самоуправления, на территории которых располагается опасный производственный объект, организации, эксплуатирующей опасный производственный объект, вышестоящего(щей) органа (организации) (при наличии таковых), территориального объединения профсоюзов, страховых компаний (обществ) и других представителей в соответствии с действующим законодательством. Комиссия назначается приказом по территориальному органу Ростехнадзора. В зависимости от конкретных обстоятельств (характера и возможных последствий аварии) специальная комиссия может быть создана по решению Ростехнадзора во главе с его представителем. В состав специальной комиссии могут быть также включены представители органов, указанных в пункте 1.3, по согласованию с ними. 2.3. В соответствии со статьей 12 Федерального закона «О промышленной безопасности опасных производственных объектов» Президент Российской Федерации или Правительство Российской Федерации могут принимать решение о создании государственной комиссии по техническому расследованию причин аварии и назначать председателя указанной комиссии. 2.4. Комиссия по техническому расследованию причин аварии должна незамедлительно приступить к работе и в течение десяти дней составить акт расследования и другие необходимые документы и материалы. Акт расследования подписывается всеми членами комиссии. Срок расследования может быть увеличен органом, назначившим комиссию, в зависимости от характера аварии и необходимости проведения дополнительных исследований и экспертиз. 2.5. Комиссия по техническому расследованию причин аварии может привлекать к расследованию экспертные организации или их специалистов-экспертов и специалистов в области промышленной безопасности, изысканий, проектирования, научно-исследовательских и опытно-конструкторских работ, изготовления оборудования, страхования и в других областях. 2.6. Для проведения экспертизы причин и характера разрушений сооружений и (или) технических устройств решением комиссии по техническому расследованию аварии могут образовываться экспертные комиссии. Заключения экспертных комиссий представляются комиссии по техническому расследованию аварии и прилагаются в качестве материалов расследования. 2.7. В ходе расследования комиссия: производит осмотр, фотографирование, в необходимых случаях видеосъемки, составляет схемы и эскизы места аварии и составляет протокол осмотра места аварии; взаимодействует со спасательными подразделениями; опрашивает очевидцев аварии, получает письменные объяснения от должностных лиц; выясняет обстоятельства, предшествующие аварии, устанавливает причины их возникновения; выясняет характер нарушения технологических процессов, условий эксплуатации оборудования; выявляет нарушения требований норм и правил промышленной безопасности; проверяет соответствие объекта или технологического процесса проектным решениям; проверяет качество принятых проектных решений; проверяет соответствие области применения оборудования; проверяет наличие и исправность средств защиты; проверяет квалификацию обслуживающего персонала; устанавливает причины аварии и сценарий ее развития на основе опроса очевидцев, рассмотрения технической документации, экспертного заключения и результатов осмотра места аварии и проведенной проверки; определяет допущенные нарушения требований промышленной безопасности и лиц, допустивших эти нарушения; предлагает меры по устранению причин аварии, предупреждению возникновения подобных аварий; определяет размер причиненного вреда, включающего прямые потери, социально-экономические потери, потери из-за неиспользованных возможностей, а также вред, причиненный окружающей природной среде. 2.8. Расчет экономического ущерба от аварии осуществляется организацией, на объекте которой произошла авария, по методикам, утвержденным в установленном порядке. Документ об экономических последствиях аварии подписывается руководителем организации, проводившей расчет. 2.9. Финансирование расходов на техническое расследование причин аварии осуществляется организацией, эксплуатирующей опасный производственный объект, на котором произошла авария. 2.10. Расследование причин несчастных случаев, происшедших в результате аварии, проводится в соответствии с Положением о расследовании и учете несчастных случаев па производстве, утвержденным постановлением Правительства РФ от 11 марта 1999 г. № 279. Причины несчастных случаев, происшедших с третьими лицами, не связанными трудовыми отношениями с организацией, на которой произошла авария, не подпадающими под действие Положения о расследовании и учете несчастных случаев на производстве, устанавливаются при расследовании причин аварии, вызвавшей несчастные случаи. 3. Оформление материалов технического расследования аварий 3.1. Материалы расследования должны включать: приказ о назначении комиссии для расследования причин аварии; акт технического расследования аварии, к которому прилагаются: протокол осмотра места аварии с необходимыми графическими, фото– и видеоматериалами; распоряжение председателя о назначении экспертной комиссии (если в этом есть необходимость) и другие распоряжения, издаваемые комиссией по расследованию аварий; заключение экспертной комиссии об обстоятельствах и причинах аварии с необходимыми расчетами, графическим материалом и т. п.; докладные записки Военизированных горноспасательных частей (ВГСЧ), Газоспасательных служб (ГСС), Противофонтанных военизированных частей (ПФВЧ) и служб предприятия о ходе ликвидации аварии, если они принимали в ней участие; протоколы опроса и объяснения лиц, причастных к аварии, а также должностных лиц, ответственных за соблюдение требований промышленной безопасности; справки об обучении и проведении инструктажа по охране труда и промышленной безопасности и проверке знаний производственного персонала; справки о размере причиненного вреда; форму учета и анализа аварий; другие материалы, характеризующие аварию, в том числе о лицах, пострадавших от аварии.[5] 3.2. Организация не позднее трех дней после окончания расследования рассылает материалы расследования аварий Ростехнадзору и его территориальному органу, производившему расследование, соответствующим органам (организациям), представители которых принимали участие в расследовании причин аварии, территориальному объединению профсоюзов, органам прокуратуры по месту нахождения организации. 3.3. По результатам расследования аварии руководитель организации издает приказ, предусматривающий осуществление соответствующих мер по устранению причин и последствий аварии и обеспечению безаварийной и стабильной эксплуатации производства, а также по привлечению к ответственности лиц, допустивших нарушения правил безопасности. 3.4. Руководитель организации представляет письменную информацию о выполнении мероприятий, предложенных комиссией по расследованию аварии, организациям, представители которых участвовали в расследовании. Информация представляется в течение десяти дней по окончании сроков выполнения мероприятий, предложенных комиссией по расследованию аварии. АКТ технического расследования причин аварии, происшедшей «____»_ 200 _____________ г. 1. Название организации, ее организационно-правовая форма, форма собственности и адрес: _______________________________________________ 2. Состав комиссии: _______________________________________________ Председатель________________________________________________ (фамилия, инициалы, должность) Члены комиссии: ________________________________________________ (фамилия, инициалы, должность) 3. Характеристика организации (объекта, участка) и места аварии. В этом разделе наряду с данными о времени ввода опасного производственного объекта в эксплуатацию, его местоположении необходимо представить проектные данные и фактическое выполнение проекта; дать заключение о состоянии опасного производственного объекта перед аварией; режим работы объекта (оборудования) до аварии (утвержденный, фактический, проектный); указать, были ли ранее на данном участке (объекте) аналогичные аварии; отразить, как соблюдались лицензионные требования и условия, положения декларации безопасности. 4. Квалификация обслуживающего персонала специалистов, ответственных лиц, причастных к аварии (где и когда проходил обучение и инструктаж по технике безопасности, проверку знаний в квалификационной комиссии). 5. Обстоятельства аварии. Дать описание обстоятельств аварии и сценарий ее развития, информацию о пострадавших, указать, какие факторы привели к аварийной ситуации и ее последствиям, как протекал технологический процесс и процесс труда, описать действия обслуживающего персонала и должностных лиц, изложить последовательность событий. 6. Технические и организационные причины аварии. На основании изучения технической документации, осмотра места аварии, опроса очевидцев и должностных лиц, экспертного заключения комиссия делает выводы о причинах аварии. 7. Мероприятия по устранению причин аварии. Изложить меры по ликвидации последствий аварии и предупреждению подобных аварий, сроки выполнения мероприятий по устранению причин аварий. 8. Заключение о лицах, ответственных за допущенную аварию. В этом разделе указываются лица, ответственные за свои действия или бездействие, которые привели к аварии. Указать, какие требования нормативных документов не выполнены или нарушены данным лицом, исполнителем работ. 9. Экономический ущерб от аварии. Расследование проведено и акт составлен:_________________________ (число, месяц, год) Приложение: материал расследования на_____________листах. Подписи Председатель__________________________ Члены комиссии. Приложение 10 Должностная инструкция главного механика – начальника отдела (типовая рекомендация) 1. Общие положения 1.1. Главный механик – начальник отдела главного механика (далее по тексту – главный механик) обеспечивает подготовку производства на предприятии: своевременное и качественное проведение ремонтов механического оборудования, зданий и сооружений в соответствии с требованиями организационно-распорядительной, нормативной и технической документации. 1.2. Назначение, перевод, увольнение, поощрение и наказание главного механика производятся в установленном законодательством порядке приказом генерального директора по представлению заместителя генерального директора – главного инженера (далее по тексту – главного инженера). 1.3. Главный механик подчиняется заместителю генерального директора – главному инженеру. 1.4. В непосредственном подчинении главного механика находятся следующие структурные подразделения: Отдел главного механика (ОГМ); Ремонтно-механический цех (РМЦ); Ремонтно-строительный цех (РСЦ); Цех централизованного ремонта (ЦЦР). 1.5. Указания главного механика по вопросам эксплуатации и проведения ремонтов механического оборудования, зданий и сооружений обязательны для руководителей всех структурных подразделений и могут быть отменены только генеральным директором и главным инженером предприятия. 1.6. В период отсутствия главного механика его обязанности возлагаются на его заместителя приказом генерального директора. 1.7. Главный механик в своей работе руководствуется: действующим законодательством РФ; руководящими, нормативными и иными документами правительства РФ, министерств и ведомств РФ; нормативными и иными документами органов, осуществляющих государственный контроль и надзор за работой промышленных предприятий; уставом предприятия; политикой предприятия в области качества; руководством по качеству; требованиями государственных и межгосударственных нормативных документов; приказами и распоряжениями руководства предприятия; правилами и нормами охраны труда и промышленной безопасности; стандартами предприятия, иной нормативной и технической документацией; положениями о подчиненных структурных подразделениях; правилами внутреннего трудового распорядка; настоящей должностной инструкцией. 2. Квалификационные требования На должность главного механика назначаются специалисты с высшим техническим образованием, стажем работы в области подготовки производства на предприятиях соответствующей отрасли не менее 5 лет, прошедшие обучение в области качества, а также обучение, стажировку и аттестацию в установленном законодательством порядке на знание правил и норм по охране труда и промышленной безопасности. 3. Должностные обязанности 3.1. Основные должностные обязанности. Главный механик обязан: 3.1.1. Организовывать планирование, контроль и учет выполнения работ по ремонту и модернизации оборудования, зданий и сооружений. 3.1.2. Обеспечивать разработку годовых графиков всех видов ремонтов оборудования в соответствии с планами производства продукции предприятия и требованиями системы ППР. 3.1.3. Утверждать ведомости дефектов на проведение работ по капитальному и остановочному ремонтам. Обеспечивать составление смет на проведение ремонтов. 3.1.4. Контролировать распределение и организовывать учет выделенных средств на ремонт оборудования, зданий и сооружений. 3.1.5. Согласовывать ведомости работ подразделений предприятия на ТО оборудования и организовывать контроль их выполнения. 3.1.6. Организовывать и координировать работу подчиненных ремонтных цехов, подрядных организаций и ремонтного персонала производственных подразделений в целях обеспечения своевременного и качественного выполнения капитальных ремонтов на основе ТУ на соответствующее оборудование. 3.1.7. Организовывать технический надзор за ремонтом, изготовлением, реконструкцией и монтажом, соблюдением норм и ПТЭ оборудования, зданий и сооружений. 3.1.8. Обеспечивать своевременное ТД оборудования, зданий и сооружений. 3.1.9. Организовывать контроль наличия и правильности ведения ремонтной документации в соответствии с требованиями Системы ППР и иной нормативной и технической документации. 3.1.10. Обеспечивать подготовку конструкторской документации (разработка рабочих чертежей деталей и узлов на механизированное оборудование). 3.1.11. Согласовывать заказы на изготовление запасных частей, нестандартизированного оборудования и выполнение работ по ремонту. 3.1.12. Согласовывать заявки на приобретение материалов и оборудования для ремонта оборудования, зданий и сооружений. 3.1.13. Участвовать в выполнении работ по внутрипостроечному титулу. 3.1.14. Организовывать наладку и испытание вентиляционных систем. 3.1.15. Участвовать в приемке основного оборудования, зданий и сооружений в эксплуатацию после капитальных ремонтов. 3.1.16. Подготавливать предложения главному инженеру о заключении договоров со сторонними организациями на производство ремонтов и обследования оборудования, зданий и сооружений. 3.1.17. Обеспечивать разработку мероприятий по подготовке работы оборудования, зданий и сооружений в зимних и летних условиях. Организовывать контроль их реализации. 3.1.18. Обеспечивать рациональное расходование материалов на выполнение ремонтных работ. 3.1.19. Участвовать в рассмотрении рационализаторских предложений, касающихся ремонта оборудования, зданий и сооружений. 3.1.20. Своевременно доводить до сведения подчиненных приказы и распоряжения руководства предприятия. 3.2. Должностные обязанности в области качества. Главный механик обязан: 3.2.1. Принимать участие в реализации политики руководства предприятия в области качества. 3.2.2. Обеспечивать ТО и ремонт основного и вспомогательного оборудования согласно Системе ППР общепромышленного оборудования в целом по предприятию. 3.2.3. Участвовать в обеспечении использования поступающего основного и вспомогательного оборудования. 3.2.4. Обеспечивать контроль соответствующего ТО и ремонта оборудования. 3.2.5. Организовывать периодическое подтверждение соответствия квалификации специалистов ОГМ, проводящих надзор за оборудованием, зданиями и сооружениями. 3.2.6. Организовывать разработку документов системы качества в пределах вышеперечисленных обязанностей в соответствии с организационно-распорядительной документацией предприятия. 3.2.7. Обеспечивать использование в работе действующей НТД. 3.2.8. Участвовать в проведении внутренних и внешних аудитов системы качества. 3.2.9. Участвовать в разработке, функционировании и совершенствовании системы качества. 3.2.10. Участвовать в анализе и оценке эффективности системы качества. 3.2.11. Принимать участие в выявлении причин несоответствий в области качества, разработке и реализации корректирующих и предупреждающих действий. 3.3. Должностные обязанности в области охраны труда и промышленной безопасности. Главный механик обязан: 3.3.1. Осуществлять руководство работой по охране труда в подчиненных подразделениях в соответствии с организационно-распорядительной, нормативной и технической документацией. 3.3.2. Организовывать производственный контроль (технический надзор) за исправным состоянием и безопасной эксплуатацией оборудования, технологических трубопроводов (кроме трубопроводов с горючими, токсичными газами), зданий, сооружений, вентиляционных систем и установок. 3.3.3. Контролировать: выполнение обязанностей подчиненными руководителями и специалистами в части проведения профилактической работы по предупреждению аварийности и травматизма на производстве; соответствие проектов требованиям охраны труда при строительстве, реконструкции, техническом переоснащении, внедрении новой техники и новой технологии в подчиненных структурных подразделениях. 3.3.4. Организовывать систематический контроль соблюдения требований правил и норм охраны труда при проводимых силами механических служб предприятия: ремонтных, строительных, монтажных и других работах в действующих цехах предприятия; земляных, газоопасных, огневых и других работах с повышенной опасностью. 3.3.5. Обеспечивать своевременное ТД оборудования, зданий и сооружений. 3.3.6. Организовывать своевременное и качественное проведение ППР и оформление технической документации на ремонт и ТО оборудования, зданий и сооружений в соответствии с действующей НТД. 3.3.7. Оформлять дополнительное соглашение по охране труда к договору на производство работ со сторонними организациями. 3.3.8. Участвовать в комплексных проверках состояния охраны труда в соответствии с планом-графиком. 3.3.9. Ежеквартально проводить с руководителями непосредственно подчиненных подразделений и механических служб подразделений совещания по вопросам улучшения состояния охраны труда с оформлением протокола. 3.3.10. Осуществлять разработку мероприятий по приведению зданий, сооружений и оборудования в исправное состояние по материалам весенних, осенних технических осмотров и контролировать их выполнение. 3.3.11. Обеспечивать выполнение требований органов Ростехнадзора по контролю деятельности промышленных предприятий. 3.3.12. Организовывать пересмотр специальных и должностных инструкций подчиненных специалистов. 3.3.13. Обеспечивать получение лицензий на виды деятельности по принадлежности и осуществлять контроль выполнения условий действия лицензий. 3.3.14. Обеспечивать выполнение на предприятии комплекса работ, предусмотренных ПТЭ оборудования и ППБ. 4. Взаимодействия Взаимодействия главного механика с должностными лицами и структурными подразделениями предприятия представлены в таблице.   5. Права Главный механик имеет право: 5.1. Представительствовать от имени руководства предприятия на основании доверенности, выданной генеральным директором. 5.2. Давать указания по эксплуатации и ремонту всего оборудования, зданий и сооружений, которые являются обязательными для руководителей всех структурных подразделений и могут быть отменены только генеральным директором и главным инженером. 5.3. В установленном порядке запрещать эксплуатацию оборудования, зданий и сооружений в случае грубого нарушения правил, инструкций по эксплуатации или неудовлетворительного технического состояния, неподготовленности обслуживающего персонала, наличия угрозы аварий или несчастного случая. После предупреждения цеховой администрации давать указания об отключении технологического оборудования. 5.4. Запрещать ввод и эксплуатацию нового оборудования, зданий и сооружений, имеющих недоделки, отступления от действующих правил и норм, препятствующие их нормальной эксплуатации, не обеспеченных технической документацией и обученным обслуживающим персоналом. 5.5. Давать предписания начальникам цехов и других подразделений по вопросам эксплуатации и ремонта оборудования. 5.6. Контролировать расходование финансовых средств, выделенных для проведения монтажа и ремонта оборудования. 5.7. Приглашать специалистов из научно-исследовательских организаций для экспертиз, консультаций, обследований оборудования, зданий и сооружений по сложным вопросам эксплуатации и ремонта. 5.8. Представительствовать в вышестоящих и сторонних организациях по вопросам, входящим в круг деятельности главного механика. 5.9. Для решения вопросов, входящих в круг его деятельности: в установленном порядке привлекать специалистов предприятия; проводить совещания; подготавливать проекты приказов и распоряжений по предприятию; издавать распоряжения за своей подписью; осуществлять переписку со сторонними организациями в пределах своих должностных обязанностей. 5.10. Вносить предложения генеральному директору и главному инженеру о приеме, переводе, увольнении, поощрении и наказании руководителей подчиненных подразделений. Примечание: Прием, перевод и увольнение по инициативе работодателя специалистов, связанных с ремонтом оборудования во всех цехах предприятия, производится по согласованию с главным механиком. 5.11. Устанавливать круг обязанностей работников ОГМ и подчиненных подразделений и служб в соответствии с действующим законодательством. 5.12. Обжаловать распоряжение заместителя генерального директора – главного инженера предприятия перед генеральным директором, не приостанавливая выполнения полученного указания. 6. Ответственность Главный механик несет ответственность за невыполнение своих должностных обязанностей и ненадлежащее использование своих прав в соответствии с действующим законодательством. 7. Должностные обязанности механика подразделения 7.1. Обеспечивает технически исправную, безаварийную и надежную работу закрепленного за подразделением оборудования, его ТО. Осуществляет технический надзор за состоянием защитных устройств на сложном оборудовании, зданиях и сооружениях подразделения. 7.2. Организует подготовку годовых и месячных план-графиков ТО и ремонта оборудования, заявок на выполнение капитальных ремонтов, на получение необходимых для ППР материалов и запасных частей. Производит составление паспортов на основное оборудование, их ведение и хранение. 7.3. Участвует в приемке и установке нового оборудования, проведении работ по аттестации и рационализации рабочих мест, модернизации и замене малоэффективного оборудования высокопроизводительным; во внедрении средств механизации тяжелых физических и трудоемких работ. Организует учет всех видов оборудования, сроков его полезного использования, осуществляет подготовку документации на списание. 7.4. Изучает условия работы оборудования, его агрегатов, узлов и деталей с целью выявления причин их преждевременного износа; осуществляет анализ причин и продолжительности простоев, связанных с неплановым ремонтом оборудования. 7.5. Подготавливает для предъявления инспекции Ростехнадзора оборудование, подъемные машины, другие объекты, подведомственные этому органу. 7.6. Участвует в проверке оборудования подразделения на техническую точность, в установлении оптимальных режимов работы, способствующих его эффективному использованию, в разработке инструкций по технической эксплуатации оборудования и безопасному ведению ремонтных работ. 7.7. Рассматривает рационализаторские предложения и изобретения, касающиеся ремонта подведомственного оборудования, дает заключения по ним, обеспечивает внедрение принятых предложений. 7.8. Организует учет выполнения работ по ремонту, составляет ведомости дефектов, участвует в оформлении смет затрат на выполненный ремонт. 7.9. Обеспечивает соблюдение правил охраны труда и промышленной безопасности при производстве ремонтных работ. Руководит рабочими, осуществляющими ТО и ремонт оборудования. 7.10. Должен знать: постановления, распоряжения и приказы руководства предприятия, методические, нормативные и другие руководящие материалы по организации ремонта оборудования, в том числе Систему ППР и ПТЭ оборудования подразделения; устройство, технические характеристики, конструктивные особенности, назначение, режимы работы подведомственного оборудования; организацию и технологию ремонтных работ; методы монтажа, регулировки и наладки оборудования; основы технологии производства продукции (оказания услуг) подразделением; порядок оформления технической документации, правила сдачи оборудования в капитальный ремонт и приема после ремонта; основы экономики, организацию производства, труда и управления; основы трудового законодательства; правила и нормы охраны труда, промышленной безопасности, производственной санитарии и противопожарной защиты. 7.11. Квалификационные требования. Высшее техническое образование и стаж работы по специальности на инженерно-технических должностях не менее 3 лет или среднее специальное образование и стаж работы по специальности на инженерно-технических должностях не менее 5 лет. Приложение 11  *Названия основных фондов даны по принятой в бухгалтерском учете терминологии. ** «Сокращенная» терминология наименований основных фондов.                                                     Приложение 12 Перечень принятых сокращений ГОСТ – государственный стандарт ЕО – ежедневное техническое обслуживание ЕСКД – Единая система конструкторской документации К – капитальный ремонт КИПиА – контрольно-измерительные приборы и автоматика МТС – материально-техническое снабжение НТД – нормативно-техническая документация ОГМ – отдел главного механика ОГЭ – отдел главного энергетика ОГП – отдел главного прибориста ОКОФ – общероссийский классификатор основных фондов ПБУ – положение по бухгалтерскому учету ПДК – предельно допустимая концентрация ППБ – правила промышленной (производственной) безопасности ППР – планово-предупредительный ремонт ПТЭ – правила технической эксплуатации ПУЭ – правила устройства электроустановок СНиП – строительные нормы и правила СО – сезонное техническое обслуживание СО – окись углерода Т – текущий ремонт ТД – техническое диагностирование (диагностика) ТО – техническое обслуживание ТУ – технические условия |

|

||

|

Главная | Контакты | Нашёл ошибку | Прислать материал | Добавить в избранное |

||||

|

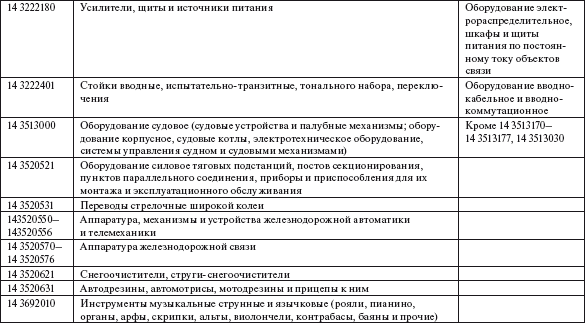

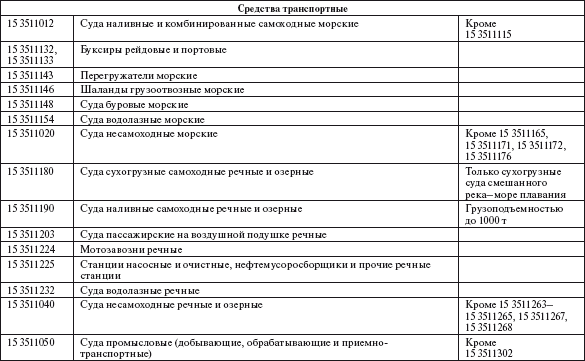

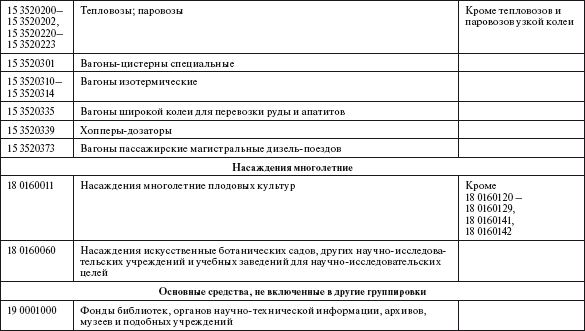

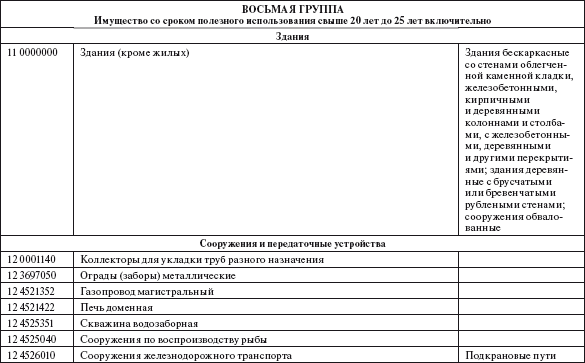

|

||||