|

||||

|

|

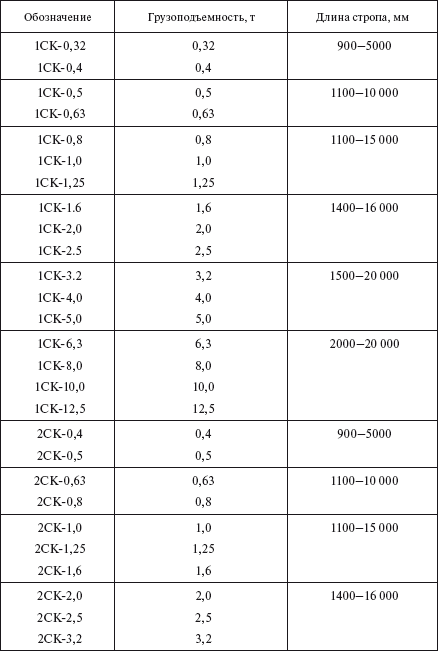

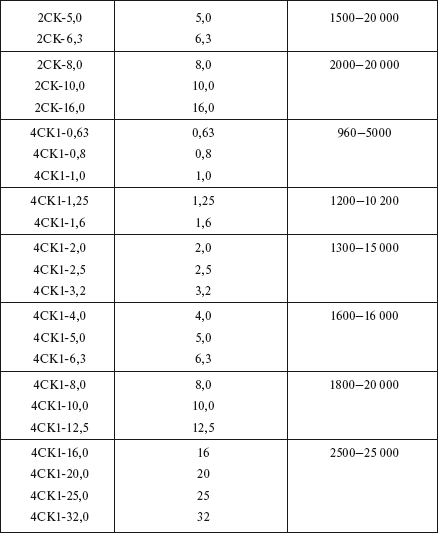

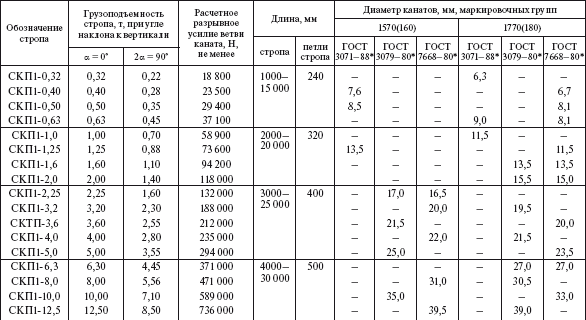

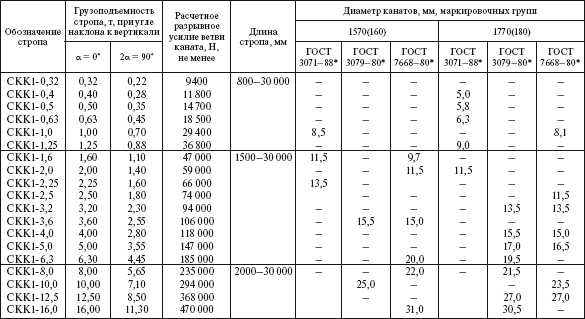

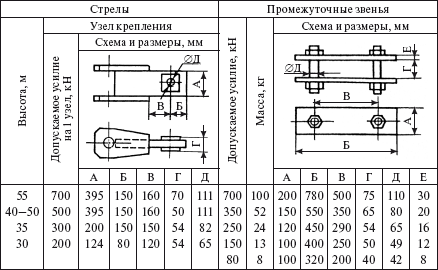

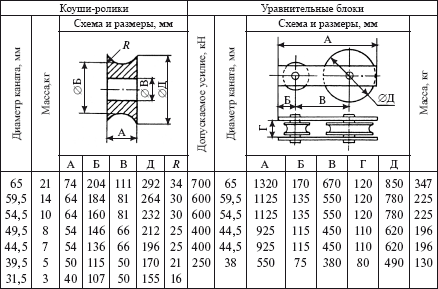

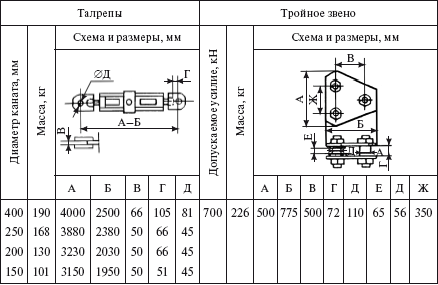

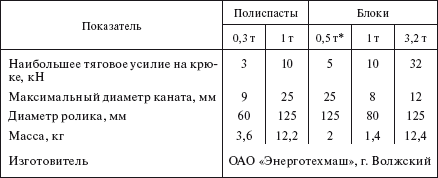

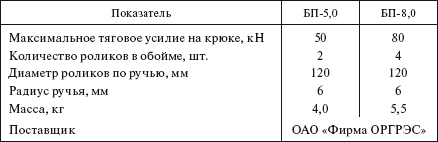

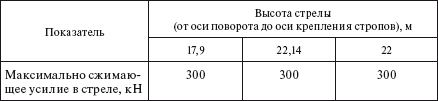

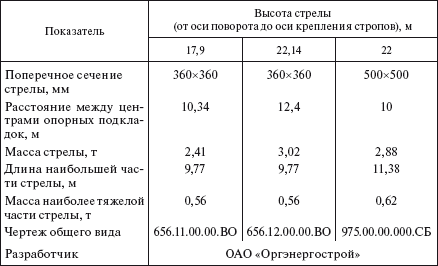

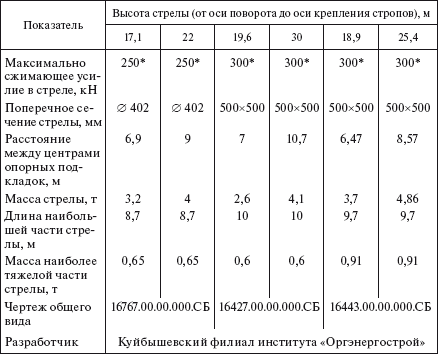

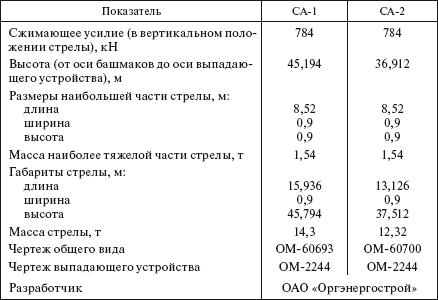

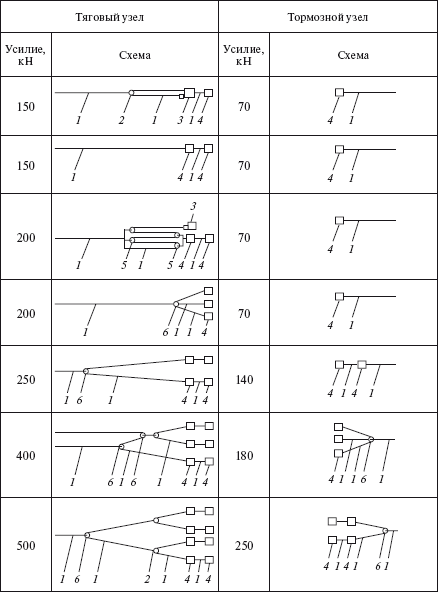

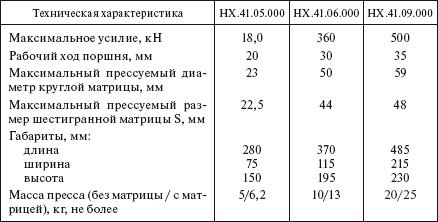

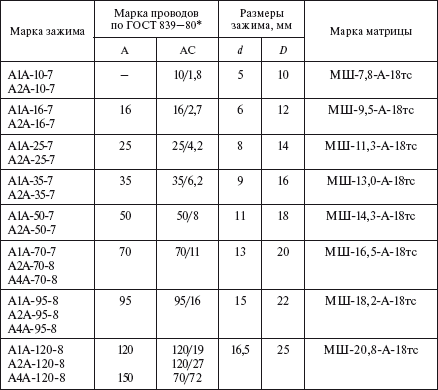

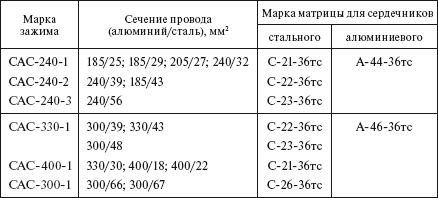

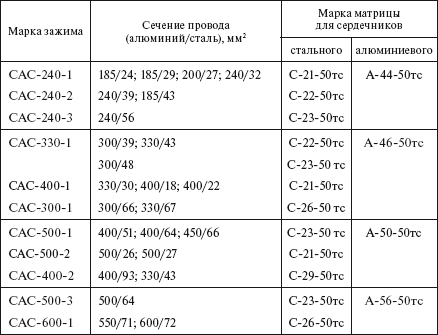

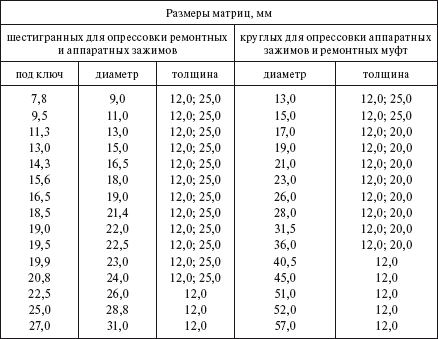

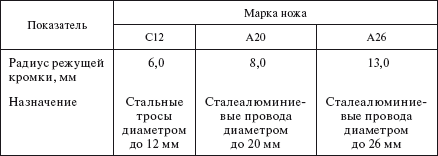

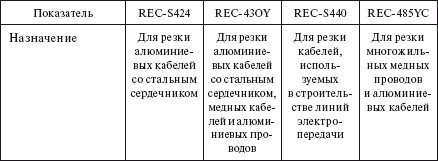

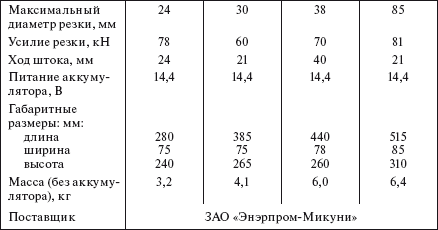

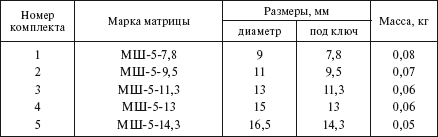

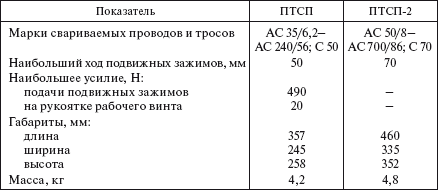

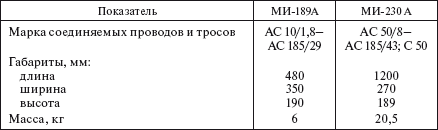

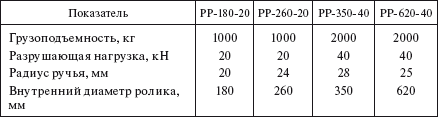

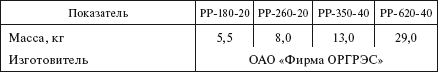

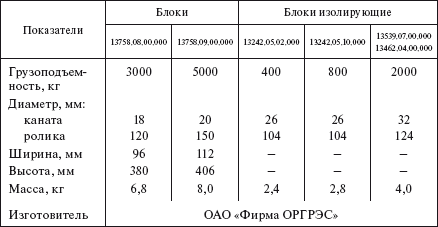

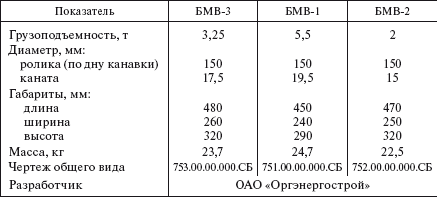

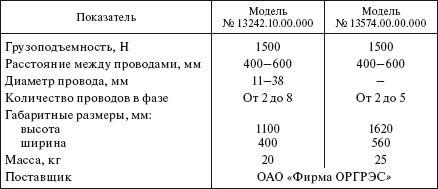

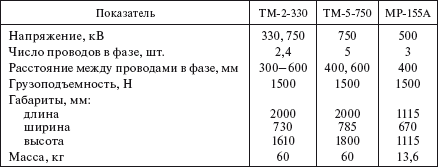

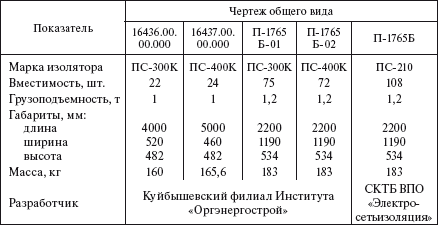

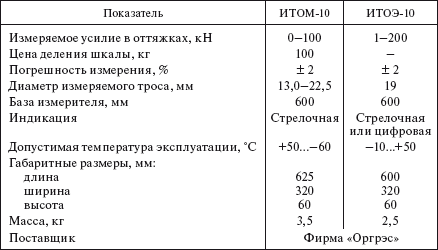

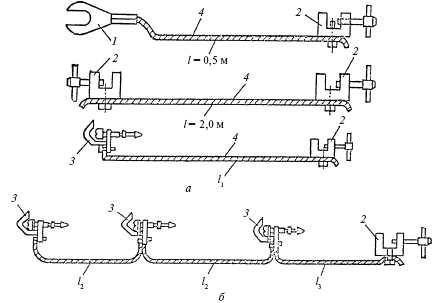

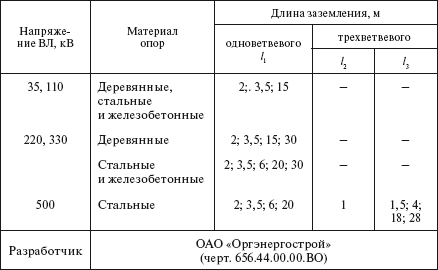

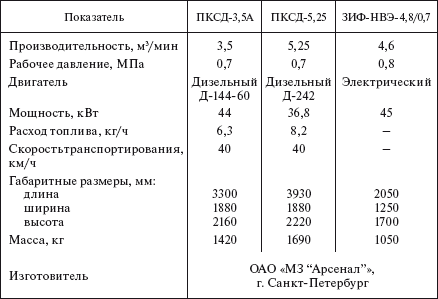

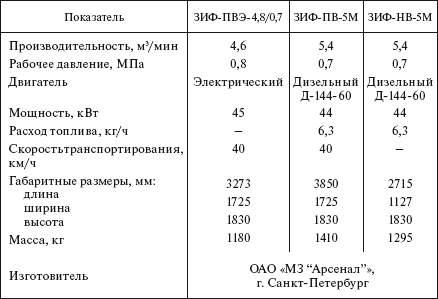

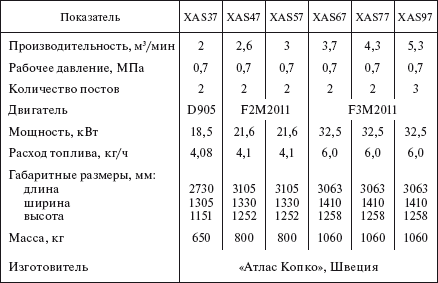

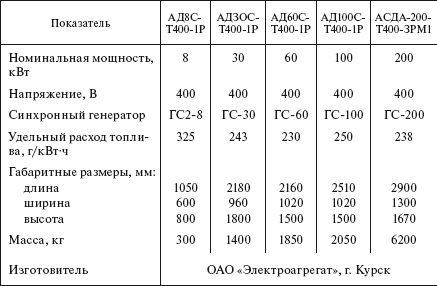

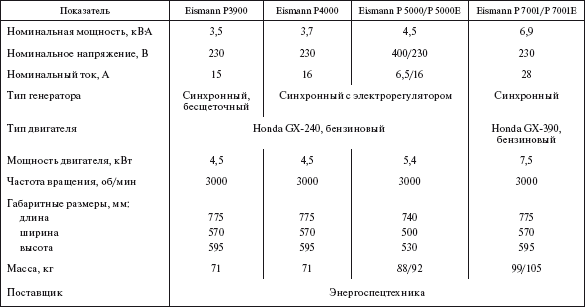

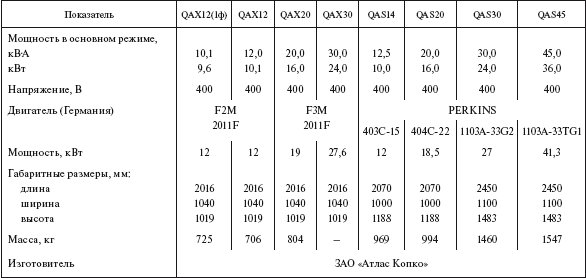

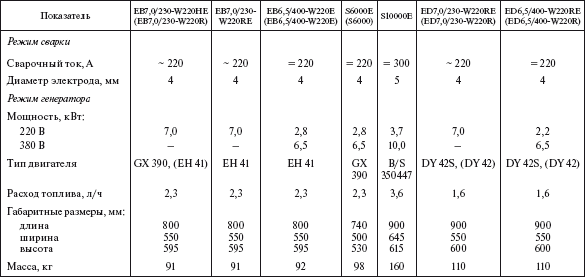

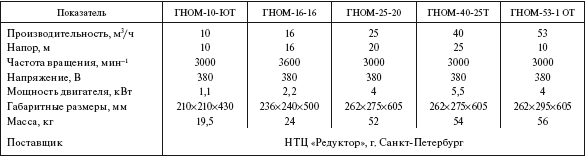

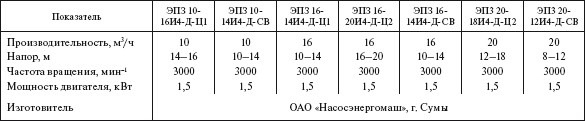

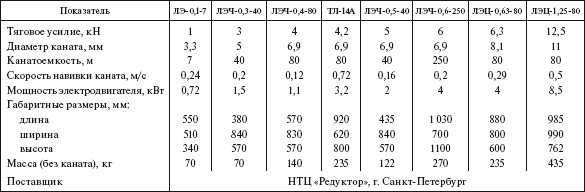

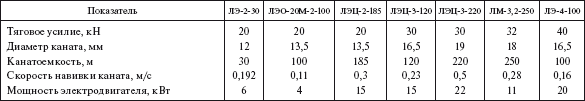

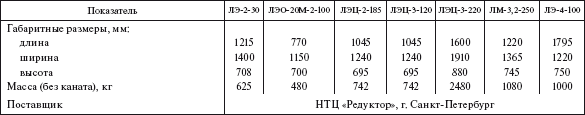

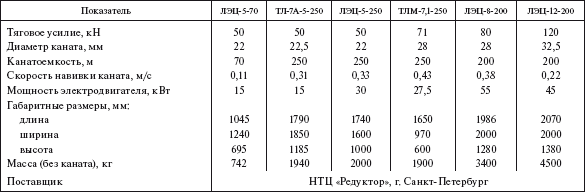

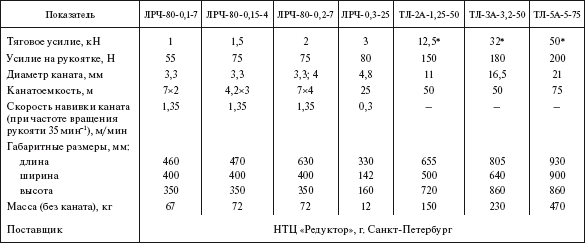

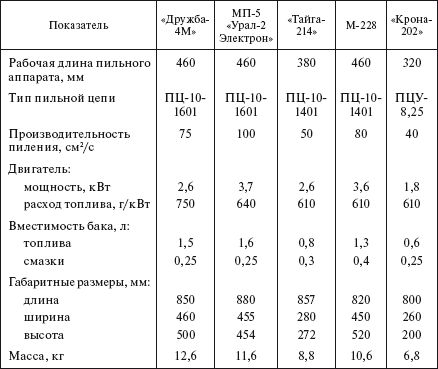

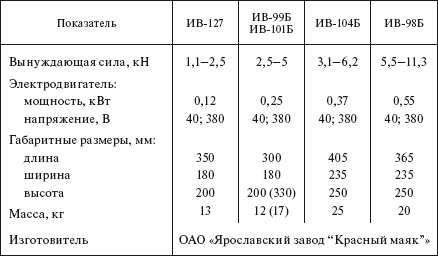

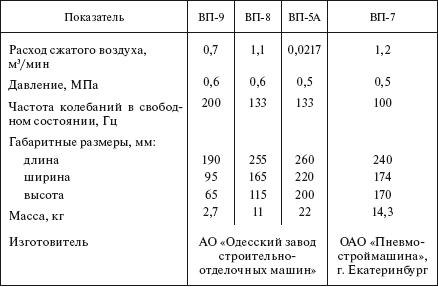

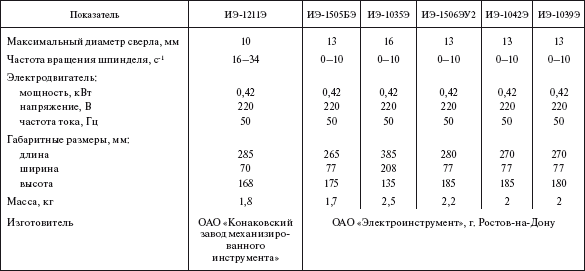

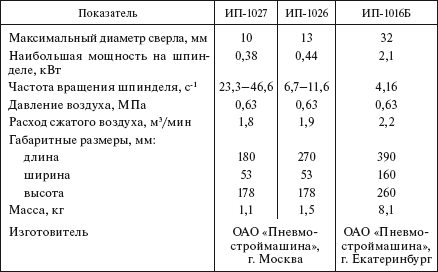

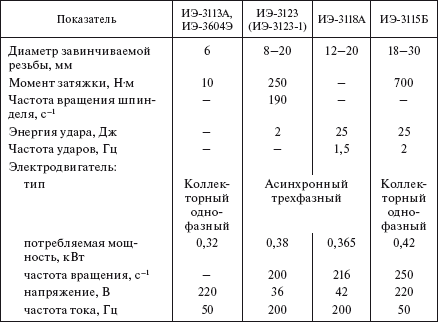

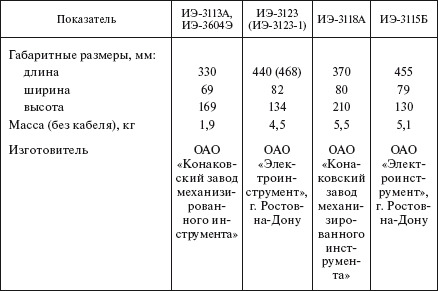

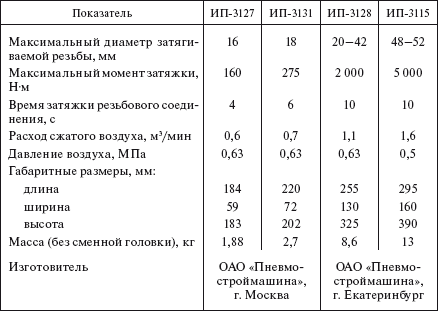

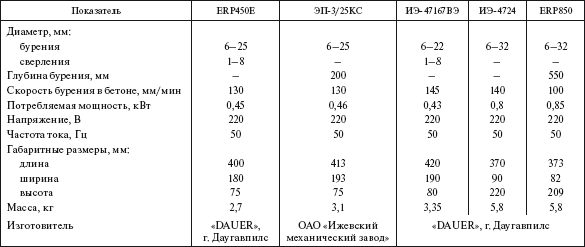

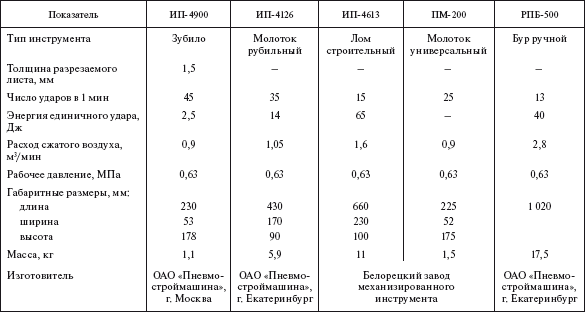

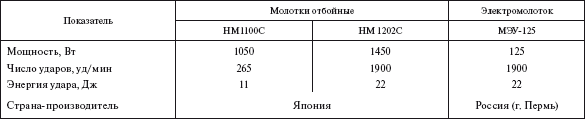

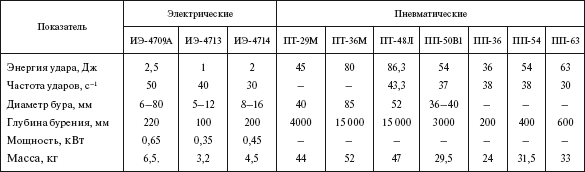

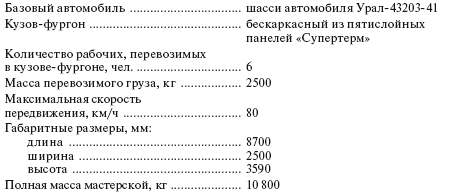

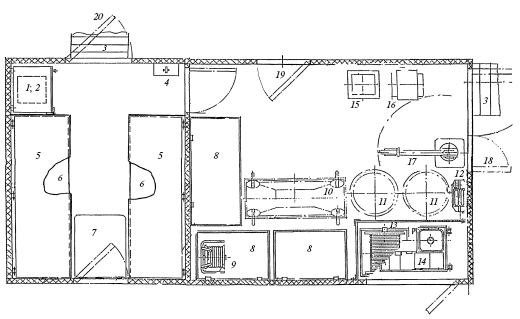

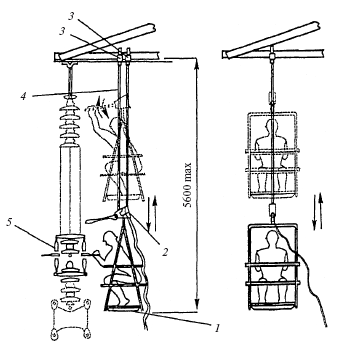

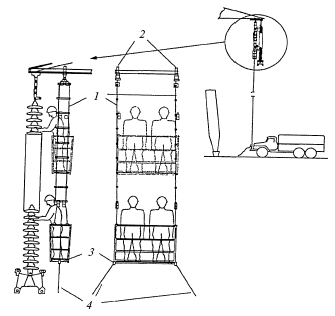

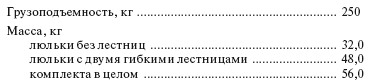

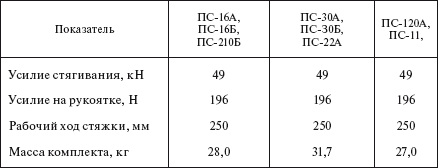

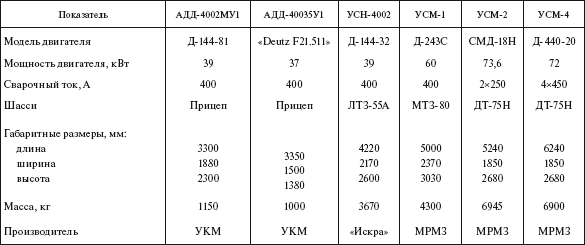

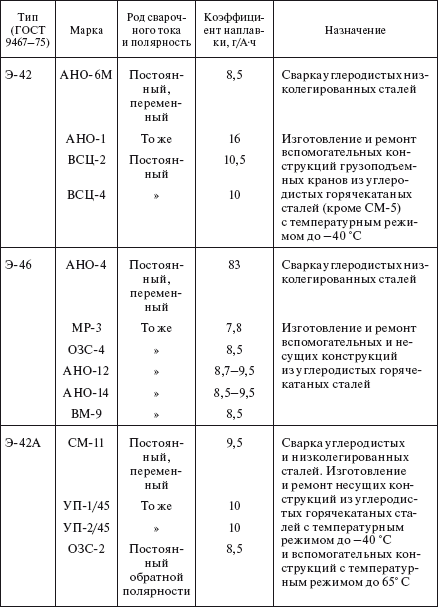

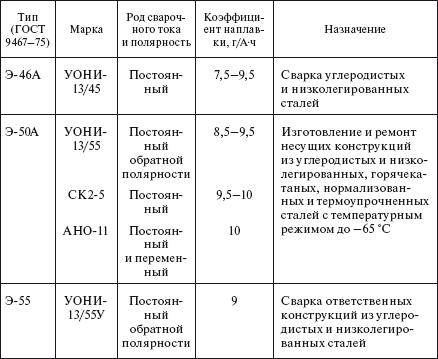

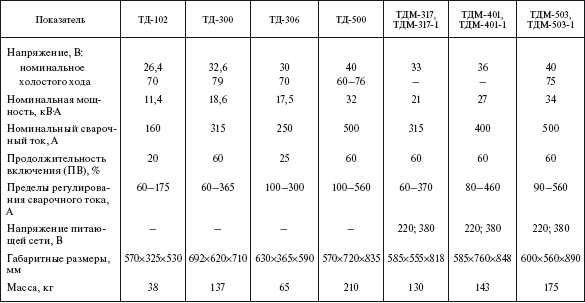

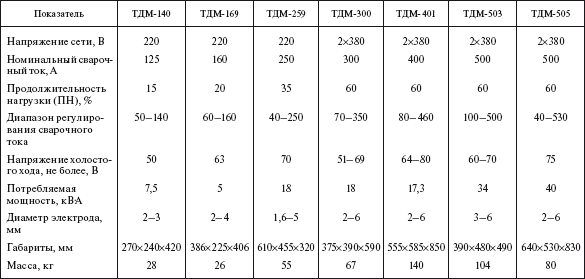

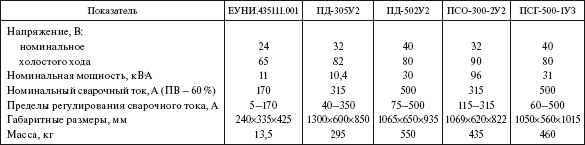

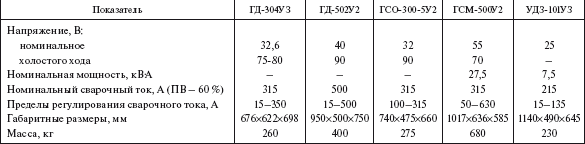

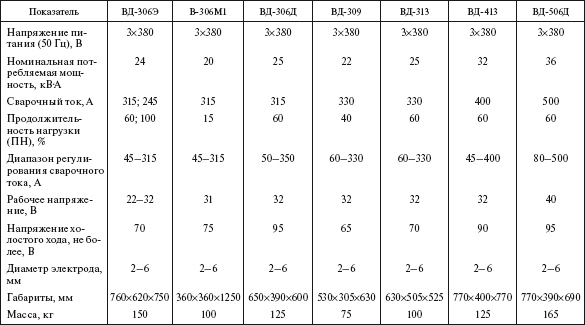

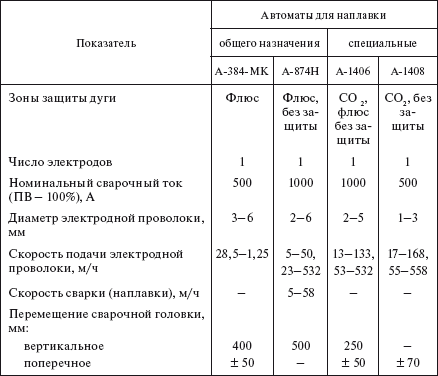

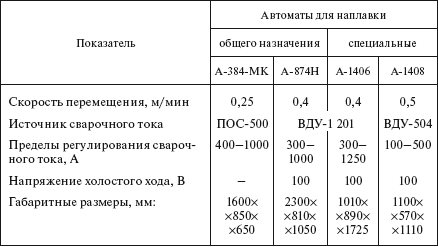

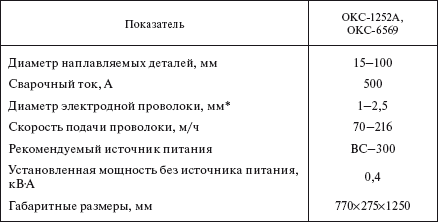

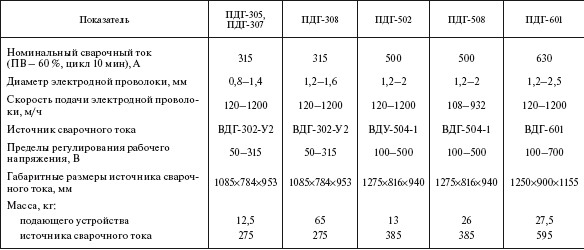

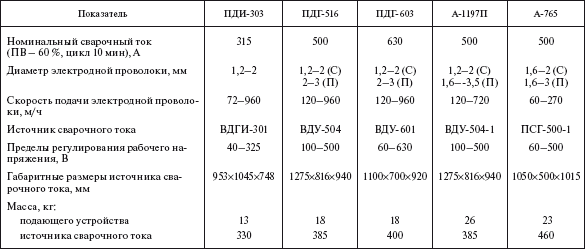

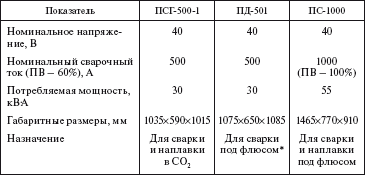

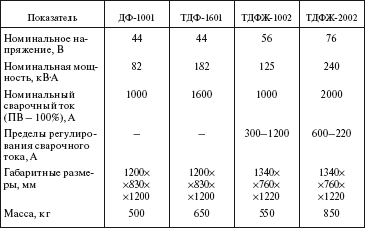

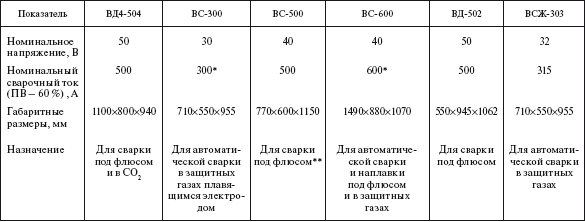

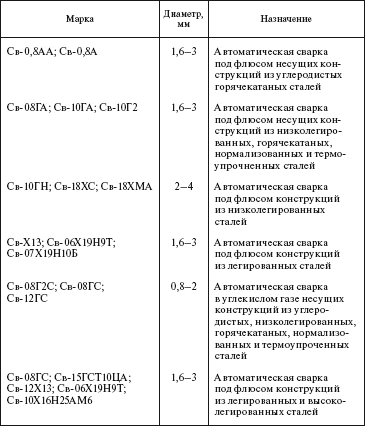

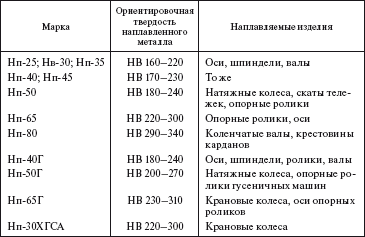

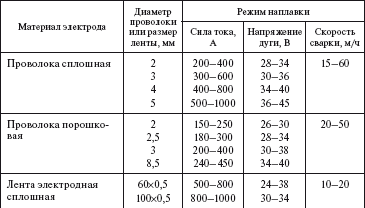

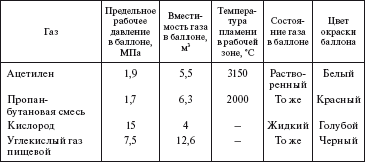

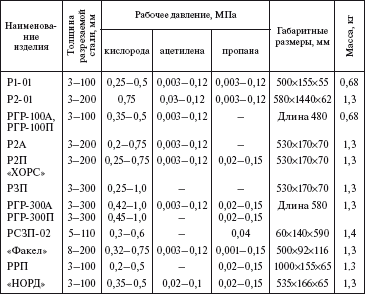

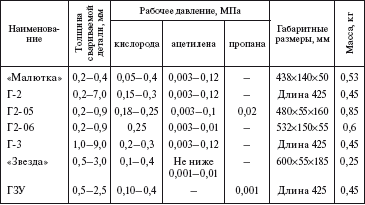

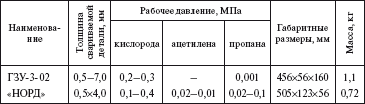

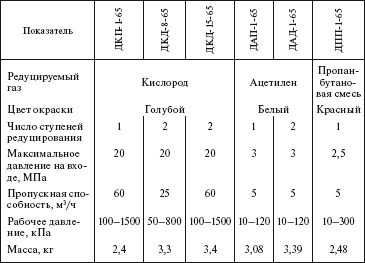

Раздел 5 Оборудование, монтажные и грузозахватные приспособления, механизированный инструмент и технологическая оснастка 5.1. ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ И ЭЛЕМЕНТЫ ТАКЕЛАЖА 5.1.1. Стропы грузовые канатные Для строповки грузов и производства монтажных работ применяются стропы грузовые канатные (табл. 5.1–5.3). В соответствии с ГОСТ 25573—82* грузовые канатные стропы изготавливаются следующих типов: 1СК – одноветвевые; 2СК – двухветвевые; 3СК – трехветвевые; 4СК – четырехветвевые (исполнение 1 и 2); СКП – двухпетлевые (исполнение 1 и 2); СКК – кольцевые (исполнение 1 и 2). В условное обозначение стропов входит наименование изделия, тип, грузоподъемность, длина и обозначение государственного стандарта. Примеры условных обозначений: одноветвевой строп грузоподъемностью 1,6 т, длиной 2000 мм – 1СК-1,6/2000 ГОСТ 25573—82*; двухветвевой строп грузоподъемностью 3,2 т, длиной 3000 мм – 2СК-3,2/3000 ГОСТ 25573—82*; двухпетлевой строп, исполнения 1, грузоподъемностью 2 т, длиной 3000 мм – СКП1-2/3000 ГОСТ 25573—82*. Одно-, двух-, трех– и четырехветвевые стропы состоят из канатных ветвей, звеньев и захватов. Минимальный коэффициент запаса прочности канатов для стропов по отношению к расчетному разрывному усилию принят не менее 6, а минимальный коэффициент запаса прочности звеньев и захватов по отношению к разрушающей нагрузке – не менее 5. Номинальная грузоподъемность стропов у двух– и четырехветвевых канатов, а также у двухпетлевых и кольцевых стропов указывается при угле между ветвями 90°. Таблица 5.1 Стропы (ГОСТ 25573-82*)   Примечание. Цифры в обозначении канатной ветви соответствуют допускаемой нагрузке на нее в тонно-силах. Таблица 5.2 Стропы двухпетлевые (ГОСТ 25573—82*)  Примечание. Грузоподъемность стропа указана для случаев строповки груза одним (а = 0°) и двумя (2а = 90°) стропами. Таблица 5.3 Стропы кольцевые (ГОСТ 25573-82*)  Примечание. Грузоподъемность стропа указана для строповки груза одним (а = 0°) и двумя (2а = 90°) стропами. 5.1.2. Соединительные элементы такелажа Для соединения элементов такелажа друг с другом и опорой применяются соединительные элементы (табл. 5.4). Таблица 5.4 Соединительные элементы    5.1.3. Блоки и полиспасты Для монтажа проводов и грозозащитных тросов применяются специальные блоки и полиспасты (табл. 5.5). Для составления полиспастов с целью производства такелажных работ на линиях электропередачи и подстанциях применяют блоки (табл. 5.6). Таблица 5.5 Блоки и полиспасты  * Для капронового каната. Таблица 5.6 Блок полиспастный  5.2. ПРИСПОСОБЛЕНИЯ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ МОНТАЖА ОПОР 5.2.1. Монтажные стрелы Для монтажа опор применяются монтажные стрелы. Монтажные стрелы, как правило, изготавливаются из стали (бесшовные трубы, уголки, швеллеры, листовой прокат) и состоят из двух стоек. В зависимости от высоты и массы поднимаемой опоры применяются стрелы высотой 17–25 м, грузоподъемностью 250–300 кН (табл. 5.7–5.8). Для установки массовых линейных опор применяются стрелы высотой до 20–25 м, имеющие закрытую поверхность стоек. Стрелы для установки линейных опор обычно устанавливаются на грунт. Для увеличения опорной поверхности к стойкам внизу прикрепляются куски труб. Для подъема переходных и линейных опор с высокими подставками применяются стрелы высотой более 25 м, изготовляемые из уголков. Стрелы для подъема переходных опор устанавливаются на железобетонные плиты или выкладки из шпал (стрелы высотой до 35–40 м) и на фундаменты опоры. Таблица 5.7 А-образные «падающие» стрелы    * При наклоне стрелы к горизонту на угол 76°. 5.2.2. Стрелы СА-1 и СА-2 Для установки переходных опор методом поворота относительно монтажных шарниров применяются стрелы СА-1 и СА-2 (табл. 5.8). Шарниры для установки опор в большинстве своем съемные. Они устанавливаются для подъема опоры, а после установки опоры снимаются и могут быть использованы для подъема других опор. Таблица 5.8 Стрелы СА-1 и СА-2 для подъема переходных опор  5.2.3. Тяговые и тормозные элементы при установке опор При установке опор используются следующие элементы: тяговые и тормозные механизмы, канаты и элементы такелажа, монтажные стрелы, шарниры, соединительные элементы, якори, элементы закрепления фундаментов. На установке опор в качестве тяговых и тормозных механизмов применяются тракторы Т-170 и Т-10, трелевочные тракторы ТТ-4, имеющие лебедки с механическим приводом. Увеличение тяговых усилий может быть достигнуто путем применения нескольких тракторов. Для их соединения применяются уравнительные и однорольные блоки. Рациональные схемы соединения тракторов для увеличения тяговых усилий при установке опор приведены в табл. 5.9. Таблица 5.9 Схемы установки опор  Примечание. 1 – канат; 2 – блок однорольный; 3 – трактор с лебедкой; 4 – трактор; 5 – блок двухрольный; 6 – блок уравнительный. 5.3. ПРИСПОСОБЛЕНИЯ И ОСНАСТКА ДЛЯ МОНТАЖА ПРОВОДОВ И МОЛНИЕЗАЩИТНЫХ ТРОСОВ 5.3.1. Прессы и приспособления для разрезки проводов Электрогидравлический пресс обжимной с набором матриц RGC-200MX может использоваться как многофункциональный электрогидравлический инструмент для различных видов работ, таких как опрессовка, резка, перфорирование, вырубка. Технические характеристики пресса: Усилие опрессовки, кН ……………………………………………….. 30 Ход штока, мм …………………………………………………………….. 17 Питание аккумулятора, В ……………………………………………. 14,4 Емкость бака, см3………………………………………………………… 60 Габариты, мм: длина ……………………………………………………………………… 345 ширина …………………………………………………………………… 75 высота …………………………………………………………………….. 250 Масса (без аккумуляторной батареи), кг ………………………. 51 Прессы гидравлические типа НХ 41 «Краб». Прессы с комплектом матриц (табл. 5.10; 5.11) предназначены для опрессовывания неизолированных алюминиевых и сталеалюминиевых проводов аппаратными, ответвительными, соединительными и другими типами зажимов. По желанию заказчика пресс может быть укомплектован любыми типоразмерами матриц (табл. 5.12, 5.13). Таблица 5.10 Прессы гидравлические типа НХ 41 «Краб»  Таблица 5.11 Номенклатура матриц, комплектуемых к прессу НХ 41.05.000  Таблица 5.12 Номенклатура матриц, комплектуемых к прессу НХ 41.06.000  Таблица 5.13 Номенклатура матриц, комплектуемых к прессу НХ 41.09.000  Гидравлический пресс. Модель 13734.00.00.000. Гидравличесский пресс предназначен для опрессовки ремонтных зажимов на проводах BJI, ответвительных и аппаратных зажимов, а также резки алюминиевых и сталеалюминиевых проводов диаметром до 26 мм и стальных тросов диаметром до 12 мм. Конструкция головки гидравлического пресса обеспечивает быстрый выбор свободного (холостого) хода матриц или ножей и позволяет ускорить процесс опрессовки или резки. Пресс комплектуется соответствующим набором матриц и ножей (табл. 5.14, 5.15). Технические характеристики процесса: Усилие опрессовки, кН …………………………….. 140 Рабочее давление (максимальное), МПа…….50 Ход поршня (максимальный), мм ……………… 30 Наибольшее усилие на рычаг плунжерного насоса, не более, Н……………….200 Масса пресса (без контейнера), кг ……………..7,2 Поставщик……………………………………………….ОАО «Фирма Оргрес» Таблица 5.14 Матрицы к ручному гидравлическому прессу  Таблица 5.15 Ножи для резки проводов и тросов  Гидравлический переносной пресс МИ-1Б с ручным приводом предназначен для опрессования всех типов натяжных, соединительных, аппаратных и ответвительных зажимов, применяемых при сооружении линий электропередачи и открытых распределительных устройств подстанций. Технические характеристики МИ—1Б: Рабочее давление пресса, МПа ……………… 45 Диаметр плунжера, мм …………………………. 12 Ход плунжера, мм …………………………………. 50 Объем масла, подаваемого за один ход плунжера, см3 ……………………… 5,65 Диаметр поршня, мм…………………………….. 120 Холостой ход поршня, мм……………………… 25 Число полных качаний рычага до начала опрессования ………………………… 50 Объем масляного бака, л ………………………. 2,0 Габаритные размеры (без трубы-рукоятки), мм: длина ……………………………………………….. 1146 ширина…………………………………………….. 412 высота ……………………………………………… 531 Общая масса агрегата, кг………………………. 84 Поставщик…………………………………………… Фирма «В-Л Комплект» Пресс МИ-1Б для резки проводов и тросов при монтаже линий электропередачи может быть укомплектован специальными матрицами и ножами: ножи для резки проводов и тросов; матрицы для опрессования алюминиевых и медных зажимов; матрицы для опрессования стальных зажимов; матрицы опрессовочные шестигранные; гибочные матрицы. Для резки кабелей из различных материалов применяют электрогидравлические кабельные резаки (табл. 5.16) Таблица 5.16 Электрогидравлические кабельные резаки   Клещи механические МИ-248, усилием 50 кН предназначены для опрессования зажимов типа ОАС и кабельных наконечников. Технические характеристики МИ—248: Наибольшее развиваемое усилие, кН ……………….. 50 Наибольшее усилие на рукоятках, кН ……………… 250 Ход плунжера, мм ……………………………………………. 25 Наибольшее сечение алюминиевого и медноалюминиевого кабеля под опрессовку кабельного наконечника, мм2…………………………..150 Масса (без комплекта матриц), кг……………………..24 Поставщик фирма ……………………………………………«В-Л Комплект» Комплект матриц для опрессования на шестигранник приведен в табл. 5.17. Таблица 5.17 Матрицы для опрессовки   5.3.2. Приспособления для подъема линейщиков на опоры Переносная разборная лестница применяется для подъема электро – линейщиков на опоры с цилиндрическими и коническими железобетонными стойками на высоту до 14 м. Лестница состоит из семи секций, соединяемых между собой телескопически. Первая, третья и пятая секции (сверху) крепятся к стволу опоры хомутами и фиксаторами. Технические характеристики лестницы: Высота в рабочем положении, м ………………………………………… 14 Грузоподъемность (собранной и прикрепленной к опоре), кг …. 100 Число секций ……………………………………………………………………. 7 Высота секций, м………………………………………………………………. 2 Число рабочих, монтирующих (демонтирующих) лестницу…… 2 Масса, кг ………………………………………………………………………….. 29,2 Универсальные лазы предназначены для использования в качестве индивидуального средства подъема электромонтера на конические и цилиндрические стойки железобетонных опор линий электропередачи напряжением 35—500кВ. Технические характеристики лаза: Грузоподъемность, кг ……………………………………………………….. 100,0 Диаметр охватывающей петли (диаметр охватываемых стоек опор ВЛ), мм: наибольший …………………………………………………………………. 620,0 наименьший…………………………………………………………………. 400,0 Размеры подножки, см: длина……………………………………………………………………………. 30,0 ширина…………………………………………………………………………. 13,0 5.3.3. Приспособления для термитной сварки и скрутки проводов Соединения проводов в петлях анкерно-угловых опор термитной сваркой выполняются с помощью приспособлений (табл. 5.18). Соединение проводов овальными соединительными зажимами методом скручивания производится с помощью приспособлений, указанных в табл 5.19. Таблица 5.18 Приспособления для термитной сварки проводов  Таблица 5.19 Приспособления для скрутки проводов  5.3.4. Монтажные и такелажные ролики и блоки Монтажные ролики и приспособления для раскатки проводов применяются при монтаже проводов на линиях электропередачи. Обладая незначительным сопротивлением трения, они позволяют осуществлять натяжение проводов и устанавливать в пролетах нормативные стрелы провесов. После натяжения проводов производится разметка мест установки поддерживающих зажимов, а затем прокладка проводов в зажимы, Монтажные ролики и приспособления предназначены для монтажа проводов определенного диапазона диаметров и должны обеспечить переход через ролик провода с установленным на нем соединительным или ремонтным зажимом. Провода и молниезащитные тросы, применяющиеся на линиях электропередачи, могут монтироваться с помощью монтажных роликов типа М1Р, которые изготовлены на основе использования алюминиевых сплавов и удобны в эксплуатации (табл. 5.20). Для подъема тяжелых изолирующих подвесок применяется монтажный ролик М1Р-8. Для монтажа тяжелых проводов на линиях электропередачи и на переходах через большие реки и другие препятствия применяется ролик М1Р-10, позволяющий при натяжении проводов последовательно пропускать такелажный трос и провод вместе с соединительным зажимом. Таблица 5.20 Ролики и блоки монтажные и такелажные типа М1Р  Ролики раскаточные (табл. 5.21) предназначены для работ, связанных с подвеской проводов и грозозащитных тросов на линиях электропередачи, а также с раскаткой оптических кабелей и грозозащитных тросов со встроенным оптическим кабелем на опорах воздушных линий электропередачи. Таблица 5.21 Ролики раскаточные   Блоки с откидной щекой предназначены для перепускания стального каната, а блоки с откидной щекой из изолирующего материала – для перепускания изолирующего (синтетического) каната (табл. 5.22). Отличаются удобством открывания щеки, возможностью сочленения со стандартной сцепной линейной арматурой. Таблица 5.22 Блоки с откидной щекой  Блок натяжной предназначен для использования при подъеме на опоры ВЛ приспособлений, такелажа и арматуры. Он оснащен роликом из изоляционного материала и эксцентриковым тормозом, обеспечивающим свободное прохождение каната только в одном направлении, и применяется с изолирующим (полипропиленовым) канатом. Технические характеристики блока: Грузоподъемность, кг ………………………………………………. 400 Масса груза, удерживаемая тормозом, кг………………….. 200 Диаметр каната, мм …………………………………………………. 12—20 Масса, кг …………………………………………………………………. 1,0 Монтажные верховые блоки предназначены для подъема и перекладки на опорах проводов и гирлянд изоляторов (табл. 5.23). Таблица 5.23 Монтажные верховые блоки  5.3.5. Тележки монтажные и контейнеры для транспортировки Тележка монтажная предназначена перемещения электролинейщика по фазным проводам линии электропередачи при проведении монтажных и ремонтных работ (табл. 5.24). Тележка перемещается в пролете между опорами. Она оборудована синтетическими стропами безопасности и кулачковым тормозом. Тележка оснащена съемными роликами, позволяющими обходить распорки и поддерживающими зажимы. Все ходовые ролики имеют тормозные устройства, обеспечивающие фиксирование тележки в любой точке пролета. Таблица 5.24 Тележки монтажные  Тележки для установки дистанционных распорок на проводах и троссах расщепленных фаз, без опускания проводов и тросов на землю приведены в табл. 5.25. Таблица 5.25 Тележки для установки дистанционных распорок на проводах расщепленных фаз  Контейнеры для транспортировки изоляторов (табл. 5.26) позволяют снизить процент повреждения изоляторов при погрузке, транспортировке и разгрузке, сократить значительную часть ручных работ при погрузке и разгрузке изоляторов, а сборку гирлянд перенести с трассы на прорабский участок. Таблица 5.26 Контейнеры для транспортировки изоляторов  5.3.6. Приборы для контроля монтажа проводов и переносные заземления Устройство для контроля усилий в оттяжках проводов. Для контроля и измерения усилий натяжения оттяжек опор при строительстве и эксплуатации воздушных линий электропередачи применяют механические и электронные измерительные устройства (табл. 5.27). Таблица 5.27 Устройства контроля усилий в оттяжках  Переносные заземления предназначены для обеспечения безопасности монтажа проводов и тросов вблизи действующей линии электропередачи (табл. 5.28). Различные конструкции заземляющих устройств приведены на рис. 5.1.  Рис. 5.1. Одноветвевые (а) и трехветвевые (б) переносные заземления: 1 – наконечник; 2 – струбцина; 3 – зажим; 4 – медный гибкий провод Таблица 5.28 Переносные заземления  5.4. вспомогательное оборудование и механизированный инструмент 5.4.1. Машины вспомогательного назначения На объектах строительства ВЛ применяются различные машины вспомогательного назначения, передвижные компрессорные станции, электроагрегаты, насосы погружные, лебедки и др. (табл. 5.29– 5.38). Погружные насосы предназначены для откачки загрязненной воды из котлованов и траншей при сооружении фундаментов. Насосы могут откачивать воду, содержащую песок, глину и другие примеси с фракциями твердых частиц до 6 мм. Электрические лебедки большой канатоемкости применяются при монтаже опор переходов. Ручные лебедки находят применение при выполнении вспомогательных монтажных работ. Таблица 5.29 Компрессорные станции   Таблица 5.30 Дизельные компрессоры  Таблица 5.31 Электроагрегаты  Таблица 5.32 Электроагрегаты переносные  Таблица 5.33 Дизель-генераторы (Atlas сорсо)  Таблица 5.34 Комбинированные электроустановки для выполнения сварочных работ и электроснабжения  Примечания: В скобках указаны модели электроустановок с ручным пуском. ~ переменный сварочный ток, = постоянный сварочный ток. Таблица 5.35 Электронасосы переносные погружные  Таблица 5.36 Насосы погружные для загрязненных жидкостей  Таблица 5.37 Лебедки электрические     Таблица 5.38 Лебедки с ручным приводом  5.4.2. Ручной механизированный инструмент Для сборки стальных опор применяется набор инструментов, в который входят торцовые головки под гайку 24, 30, 36, 41 и 46, переходники 14x22, 17x22, 22x27 и 22x32, ключ-трещотка, воротки и коловороты. Наличие переходников позволяет работать с помощью ключа-трещотки, воротков и коловоротов, а также применять гайковерты электрические или пневматические. Для рыхления плотного, каменистого и мерзлого грунтов при откопке котлованов под фундаменты опор применяются машины ударного действия, а для уплотнения бетонной смеси при сооружении фундаментов – вибраторы. Для бурения шпуров под взрывные работы или заделку анкеров применяют перфораторы. Технические характеристики ручного механизированного инструмента (бензомоторных пил, вибраторов, ручных сверлильных машин, гайковертов, машин ударного действия, перфораторов) приведены в табл. 5.39—5.50. Таблица 5.39 Бензомоторные пилы  Таблица 5.40 Вибраторы электрические  Таблица 5.41 Вибраторы пневматические  Таблица 5.42 Машины ручные сверлильные электрические  Таблица 5.43 Машины ручные сверлильные пневматические  Таблица 5.44 Гайковерты ручные электрические   Таблица 5.45 Гайковерты ручные пневматические  Таблица 5.46 Машины ударного действия электрические  Таблица 5.47 Машины ударного действия пневматические  Таблица 5.48 Бетоноломы и молотки отбойные пневматические  Таблица 5.49 Молотки отбойные электрические  Таблица 5.224 Перфораторы  5.5. МАШИНЫ И УСТРОЙСТВА ДЛЯ ВЫПОЛНЕНИЯ РЕМОНТНЫХ РАБОТ НА ВЫСОКОВОЛЬТНЫХ ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ Инженерный комплекс для ремонта линий электропередачи. Для ремонта линий электропередачи напряжением 110–750 кВ и устранения аварий на линиях ОАО «Проектэнергомаш» разработало инженерный комплекс, который предназначен для ремонта и замены проводов; замены вышедших из строя изоляторов; ремонта металлических опор; удаления кустарника на месте производства работ; сварки отдельных деталей; электропитания аппаратуры и инструмента напряжением 220 В и освещения рабочих мест. В состав инженерного комплекса входят мобильная энергетическая мастерская на базе шасси автомобиля Урал-43203-41 и специальный жилой блок для проживания на трассе бригады ремонтников. Мобильная энергетическая мастерская (рис. 5.2) содержит кузов-фургон, разделенный перегородкой на жилой отсек, оборудованный спальными местами, и производственный отсек, оборудованный контейнерами для крупногабаритных приспособлений и инструмента, энергоустановкой и грузоподъемным механизмом, установленным перед дверью производственного отсека. В производственном отсеке размещено оборудование для производства ремонтных работ (насосная станция, опрессовочный агрегат для работ по опрессовке проводов ЛЭП, дизельный электроагрегат со сварочным генератором типа «Eisemann»). Помимо оборудования в составе мастерской предусмотрены инструмент и принадлежности для ремонта: бензопила «Husgvarna», углошлифовальная машина, дрель аккумуляторная, тросоруб ударного действия, комплект матриц для пресса, комплект вайм для изоляторов, тали рычажные г/п 0,5; 3 и 6 т, приспособление для термитной сварки проводов, кусторез, набор для электросварщика, слесарный и шанцевый инструмент, блоки монтажные г/п 0,8; 2,5 и 3 т. Технические характеристики энергетической мастерской:   Рис. 5.2. Размещение оборудования внутри мобильной энергетической мастерской: 1 – шкаф; 2 – отопитель; 3 – трап; 4 – аптечка; 5 – диван-рундук; 6 – полка откидная; 7 – столик; 8 – контейнеры для оборудования и инструмента; 9-удлинитель однофазный; 10 – тележка монтажная; 11 – бочки для полипропиленовых канатов; 12 – канистра; 13– барабан для кабеля; 14 – электрогенератор; 75—насосная станция; 16– опрессовочный агрегат; 77—кран-укосина; 18 – дверь полуторастворчатая; 19– окно; 20 – дверь одностворчатая Специальный жилой блок состоит из фургона, установленного на раму, которая опирается на подкатную тележку, соединенную с ней стремянками, и подкатную тележку с дышлом, соединенную с рамой через поворотное устройство. Подкатные тележки на пневмошинах имеют тормозную систему, работающую от тормозной системы буксира. Фургон разделен на два жилых отсека и один бытовой. Каждый жилой отсек имеет четыре места для отдыха, столик, шкаф и электрообогреватель. Бытовой отсек расположен в средней части фургона, в нем размещены: кухонный стол с плитой, раковина с баком и нагревателем, бак для воды, холодильник, шкаф для рабочей одежды, огнетушитель, аптечка, электрообогреватель и электрощиток. Основные параметры бытового отсека: Количество спальных мест………………………………………… 8 Нагрузка колеса на дорогу, кг…………………………………….. 775 Скорость буксирования, км/ч……………………………………. 50 Длина жилого помещения, мм …………………………………… 6150 Габаритные размеры, мм: длина………………………………………………………………….. 8250 ширина……………………………………………………………….. 2500 высота ………………………………………………………………… 3600 Масса, кг…………………………………………………………………… 3100 Питание жилого блока осуществляется от внешних источников электроэнергии напряжением 220 В и частотой 50 Гц. Жилой блок снабжен внешними световыми приборами (освещение номерного знака, сигнализация торможения и поворота), световозвращателями, а также имеет подключение к внешней световой сигнализации буксира. Инженерный комплекс имеет высокую проходимость и позволяет доставлять на трассу ЛЭП ремонтный персонал и оборудование, необходимое для планового и аварийного ремонта проводов, тросов и опор ЛЭП, автономно производить на линии основные эксплуатационно-ремонтные работы и за счет механизации основных процессов сократить сроки их выполнения. Серийное производство инженерного комплекса освоено на ОАО «Мытищинский приборостроительный завод». Устройство для выполнения работ на поддерживающих гирляндах ВЛ 110–750 кВ (модель № 13462.18.00.000) предназначено для размещения в нем монтера при осмотре гирлянд и замене дефектных изоляторов, при замене сцепной арматуры поддерживающих гирлянд на воздушных линиях электропередачи 110–750 кВ (рис. 5.3). 5  Рис. 5.3. Устройство для выполнения работ на поддерживающих гирляндах ВЛ 110–750 кВ (модель № 13462.18.00.000): 1 – монтерский подъемник; 2 – ручная лебедка; 3 – захваты для крепления к уголкам траверсы опоры; 4 – канат для подъема и страховки; 5 – устройство для замены изоляторов Устройство состоит из монтерского подъемника, ручной лебедки для самоподъема монтажника вдоль гирлянды, страхующего зажима безопасности, захватов для крепления к уголкам траверсы опоры, синтетических канатов подъема и страховки и устройства для замены дефектных изоляторов. Оно может быть использовано также для доставки монтера к проводу, находящемуся под напряжением, способом маятника в тех случаях, когда промежуток (расстояние) «провод – стойка опоры» по своему значению не обеспечивает необходимой диэлектрической прочности. Основные параметры устройства: Грузоподъемность, кг…………………………………………… 150 Высота подъема, м ……………………………………………….. 3,5 Усилие на рукоятке лебедки, Н …………………………….. 150—180 Масса, кг……………………………………………………………… до 20 Устройство для выполнения работ на поддерживающих гирляндах воздушных линий электропередачи 330–750 кВ (модель № 13306.00.00.000) предназначено для размещения в нем двух монтеров при осмотре и замене дефектных изоляторов поддерживающих и V-образных гирлянд на воздушных линиях электропередачи 330–750 кВ (рис. 5.4).  Рис. 5.4. Устройство для выполнения работ на поддерживающих гирляндах ВЛ 330–750 кВ (модель № 13306.00.00.000): 1 – гибкие лестницы с тетивами; 2 – захваты для крепления лестниц; 3 – блоки с тормозными устройствами; 4 – канаты с оттяжками Устройство состоит из двух гибких лестниц с тетивами из синтетических канатов, двух захватов для крепления лестниц к уголкам траверсы опоры, люльки, двух канатов оттяжки и двух блоков с тормозными устройствами. Люлька крепится непосредственно к ступеням лестниц и может быть установлена по высоте в любом месте всей длины гирлянды. Канаты оттяжки и блоки с тормозными устройствами обеспечивают быстрое натяжение всей системы, что гарантирует устойчивость устройства в процессе производства работ. В зависимости от местонахождения дефекта в изоляторе имеется возможность остановки (перемещения) люльки вдоль гирлянды. Основные параметры устройства:  Устройства для стягивания гирлянды изоляторов. При замене изоляторов для стягивания гирлянды используются: балка раздвижная 13242.02.03.000; балка раздвижная поперечная 13242.02.12.000; балка 1165.00.00.000. Балку выбирают в зависимости от конфигурации траверсы опоры. Двухшарнирная система закрепления винтовых пар на балках в любом случае исключает действие на винт изгибающих моментов, что увеличивает надежность и долговечность устройств. Винтовые пары всех балок унифицированы. Основные параметры устройства: Грузоподъемность, кг………………………………………………… 5000 Ход грузовых винтов (высота подъема груза), мм………… 330 Масса изделий, кг: 13242.02.03.000 …………………………………………………….. 31,0 13242.02.12.000 …………………………………………………….. 22,0 1165.00.00.000 ………………………………………………………. 16,0 Захват за провода фазы может осуществляться с помощью подхватов 1160.00.00.000. При сочленении подхватов с балками полимерными изоляторами работы могут производиться без отключения линии. Для доставки монтера к фазе в этом случае целесообразно использовать сиденье 13462.18.01.000. Подхват 1160.00.00.000 используется при стягивании гирлянды изоляторов с помощью балок 13242.02.03.000, 13242.02.12.000 или 1165.00.00.000 для захвата за провода фазы, расщепленной на два или три провода. Основные параметры – грузоподъемность, 2500 кг, масса, 4,5 кг. Комплект приспособлений для замены дефектных изоляторов (табл. 5.51) предназначен для замены в условиях эксплуатации на линиях электропередачи дефектных изоляторов следующих модификаций: ПС-120А, ПС-120Б, ПС-11, ПС-16А, ПС-16Б ПС-22А, ПС-210Б, ПС-210В, ПС-30А, ПС-30Б, ПС-70Е, ПС-160В, ПС-160Д. Замена производится путем стягивания участка гирлянды изоляторов, находящихся под рабочим тяжением. Состав комплекта: хомут для замены изоляторов типа ПС-16А, ПС-16Б, ПС-210Б, модель 13165М.01.00.000 – 2 шт.; комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-30А, ПС-30Б, ПС-22А, модель 13165М.02.00.000 и 13165М.03.00.000 – 1 шт.; комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-120А, ПС-11, модель 13088М.01.00.000 и 13088М.02.00.000 – 1 шт.; комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-160В, ПС-160Д – 1 шт.; комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-160Д – 1шт.; комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-120Б, ПС-70Е, модель 13908.00.00.000 – 1 шт.; стяжка винтовая, усилие 25 кН, модель 13242.09.00.000 – 2 шт. Таблица 5.51 Приспособления для замены дефектных изоляторов  5.6. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ ДЛЯ ДУГОВОЙ И ГАЗОВОЙ СВАРКИ 5.6.1. Ручная дуговая сварка Широкое применение на строительстве ВЛ получила ручная дуговая сварка. Технические параметры аппаратов для ручной сварки приведены в табл. 5.52. Таблица 5.52 Мобильные сварочные аппараты  Примечание. МРМЗ – Михневский ремонтно-механический завод, УКМ – Уралкомпрессормаш. Техническая характеристика электродов, применяемых для электродуговой сварки и наплавки, приведены в табл. 5.53. Таблица 5.53 Электроды для сварки   Для ручной дуговой сварки применяются сварочные трансформаторы, генераторы, преобразователи и выпрямители. Источниками питания для сварки на переменном токе служат сварочные трансформаторы. Характеристики сварочных трансформаторов для дуговой сварки с покрытыми электродами на переменном токе малоуглеродистых и низколегированных сталей приведены в табл. 5.54, 5.55. Трансформаторы с малой продолжительностью нагрузки (ПН) предназначены для эксплуатации в ремонтных мастерских. К источникам питания постоянного тока при ручной дуговой сварке, резке и наплавке, при сварке в среде защитных газов и для механизированной сварки под слоем флюса относятся сварочные генераторы, преобразователи и выпрямители (табл. 5.56, 5.57). Основные преимущества выпрямителей – небольшая масса и их простота (отсутствие вращающихся частей). Таблица 5.54 Трансформаторы сварочные для ручной дуговой сварки  Таблица 5.55 Трансформаторы для дуговой сварки ПКФ «Кристалл»  Таблица 5.56 Сварочные преобразователи и генераторы для ручной сварки   Таблица 5.57 Выпрямители для ручной дуговой сварки  5.6.2. Механизированная сварка и наплавка Оборудование для механизированной сварки и наплавки. Для механизированной сварки и наплавки применяют автоматы, полуавтоматы для сварки плавящимся электродом и специальное наплавочное оборудование, выпускаемое для наплавки под слоем флюса и вибродуговой (табл. 5.58—5.60). Для наплавки деталей используют переоборудованные токарные станки, которые снабжают аппаратами для механизированной подачи электродной проволоки к месту наплавки и для управления процессом горения дуги. При наплавке под слоем флюса станок оборудуют устройством для механизированной подачи флюса. При вибродуговой наплавке в комплект станка входят резервуар для охлаждающей жидкости и насос для подачи ее на деталь. Для уменьшения частоты вращения шпинделя станка применяют червячный редуктор. Таблица 5.58 Автоматы для наплавки   Таблица 5.59 Головки для вибродуговой наплавки  * Для ОКС-1252А сечение электрода (ленты) 10х0,5 мм, для ОКС-6569 диаметр порошковой проволоки 2–2,5 мм. Таблица 5.60 Полуавтоматы для сварки плавящимся электродом   Примечание. С – сплошная проволока, И – порошок. Источниками питания для автоматической и полуавтоматической сварки или наплавки деталей служат сварочные преобразователи, трансформаторы и выпрямители (табл. 5.61—5.63). Таблица 5.61 Сварочные преобразователи для автоматической и полуавтоматической сварки  * Снабжен реостатом дистанционного управления сварочного тока. Таблица 5.62 Сварочные трансформаторы для автоматической дуговой сварки под флюсом  Таблица 5.63 Сварочные выпрямители для автоматической сварки  *ПВ– 65 %. ** Питание полуавтомата типа А-765. Материалы для механизированной сварки и наплавки. Для механизированной сварки применяют стальную холоднотянутую калиброванную проволоку (табл. 5.64) и проволоку порошковую сварочную, а для механизированной наплавки – проволоку стальную наплавочную (табл. 5.65), а также порошковую проволоку и ленту. Для сварки и наплавки под слоем флюса используют плавленые флюсы. Таблица 5.64 Проволока стальная сварочная (ГОСТ 2246—70*)  Таблица 5.65 Проволока стальная наплавочная* (ГОСТ 10543—98)  * Проволока диаметром 1–4 мм. Технологические особенности механизированной сварки и наплавки. Механизированные способы сварки и наплавки позволяют в широких пределах регулировать состав и свойства наплавленного металла при обеспечении его высоких качеств. При сварке под слоем флюса дуга устойчиво горит в том случае, если плотность тока на электроде составляет не менее 25 А/мм2. Дальнейшее уменьшение плотности тока вызывает прерывистое горение дуги и плохое формирование шва. Шаг наплавки следует выбирать так, чтобы валики перекрывались на 1/2—1/3 их ширины. При бол ьшем шаге наплавки поверхность получается неровной, и соответственно возрастает трудоемкость последующей механической обработки детали. Режимы наплавки деталей под слоем флюса приведены в табл. 5.66. Вибродуговую наплавку проводят в среде охлаждающей жидкости, в атмосфере воздуха (без защиты дуги и охлаждения детали), в потоке воздуха, под слоем флюса, в среде водяного пара, в защитных газах с одновременной подачей охлаждающей жидкости. При вибродуговой наплавке в среде охлаждающей жидкости наплавляемый металл подвергается резкому охлаждению, поэтому в наплавленном слое могут появляться мелкие закалочные трещины, что приводит к снижению усталостной прочности деталей. Вибродуговую наплавку в атмосфере воздуха (без подачи охлаждающей жидкости на деталь) применяют при ремонте деталей, твердость рабочих поверхностей которых не превышает 300 НВ. Наибольшее распространение способ получил при ремонте резьбовых соединений, а также деталей, изготовленных из чугуна. Вибродуговую наплавку в потоке воздуха ведут с подачей его из воздушной магистрали непосредственно в зону горения дуги, расходуя его в пределах 15–30 л/мин. Наплавленный в потоке воздуха металл содержит значительное количество азота и кислорода и сравнительно мало пор. Применение флюса при вибродуговой наплавке способствует повышению качества шва и более равномерному нагреву и охлаждению детали. Деформации наплавленных деталей в 5–6 раз меньше деформации деталей, наплавленных вручную. Таблица 5.66 Режимы наплавки деталей под слоем флюса  Вибродуговая наплавка в среде водяного пара рекомендуется при ремонте деталей, твердость наплавляемых поверхностей которых находится в пределах 200–400 НВ. При наплавке по этому способу в зону горения дуги от парообразователя подают водяной пар. Применение водяного пара в качестве защитной среды диктуется доступностью и легкостью получения его на ремонтных предприятиях. Технология вибродуговой наплавки деталей включает в себя подготовку деталей к наплавке, выбор режимов наплавки и наплавочных материалов, наплавку. Рекомендуемые режимы вибродуговой наплавки деталей в среде жидкости: Напряжение, В……………………………………………………………………. 12—18 Сила тока, А……………………………………………………………………….. 130—300 Индуктивное сопротивление (витки дросселя РСТЭ-34) ………….. 4—10 Диаметр электродной проволоки, мм………………………………………… 1,3—3 Скорость подачи электродной проволоки, м/мин……………………… 1,16—3 Высота слоя, мм …………………………………………………………………….. 0,3—3 Подача, мм/об……………………………………………………………………….. 2–4,5 Коэффициент переноса металла ………………………………………………. 0,85—0,9 5.6.3. Газовая сварка При сварке стальных деталей используют присадочную проволоку Св-08, Св-08А, Св-12ГС в виде прутков длиной 0,8 м. При сварке стальных деталей пропан-бутан-кислородным пламенем применяют проволоку Св-12ГС и Св-08Г2С с повышенным содержанием углерода и раскисляющих элементов (марганца и кремния). Для сварки чугунных деталей пользуются чугунными прутками диаметром 8, 10, 12 и 16 мм. При низкотемпературной сварке применяют чугунные прутки марки НЧ диаметром 6 и 8 мм. При газовой сварке алюминиевых сплавов используют присадочные прутки того же состава, что и состав свариваемого металла. Технические свойства газов, применяемых при сварке и резке, приведены в табл. 5.67, а технические характеристики резаков, горелок сварочных и газовых редукторов – в табл. 5.68—5.70. Таблица 5.67 Газы для сварки, наплавки и резки  Примечание. Масса одного цельнотянутого баллона без газа – 67 кг. Таблица 5.68 Резаки  Таблица 5.69 Горелки сварочные   Таблица 5.70 Газовые редукторы  |

|

||

|

Главная | Контакты | Нашёл ошибку | Прислать материал | Добавить в избранное |

||||

|

|

||||